Die 'coolsten' Halbleiter-Nanodrähte

Eine neue Methode ermöglicht die kostengünstige Herstellung von Silizium-Nanodrähten

Anzeigen

Halbleiter-Nanodrähte sind Schlüsselmaterialien für die Entwicklung von preiswerteren und effizienteren Solarzellen sowie für Batterien mit erhöhter Speicherkapazität. Darüber hinaus sind sie wichtige Bausteine für die Nanoelektronik. Halbleiter-Nanodrähte im industriellen Maßstab herzustellen, ist jedoch sehr teuer. Dafür verantwortlich sind vor allem die hohen Temperaturen, unter denen sie erzeugt werden (600-900°Celsius), sowie die erforderliche Verwendung von teuren Katalysatoren wie Gold. Wissenschaftler am Max-Planck-Institut für Intelligente Systeme in Stuttgart, vormals Max-Planck-Institut für Metallforschung, haben nun kristalline Halbleiter-Nanodrähte auch bei vergleichsweise niedrigen Temperaturen von 150°Celsius hergestellt und dabei preiswerte Katalysatoren wie Aluminium eingesetzt. Sie können so auch nanostrukturierte Halbleiter direkt auf hitzeempfindlichen Kunststoffoberflächen abscheiden.

Nanodrähte aus Halbleitern wie Silizium oder Germanium werden in Zukunft aus vielen technischen Anwendungen nicht mehr wegzudenken sein. Grundlage für ihre Herstellung ist bis heute ein Prozess, der erstmals im Jahr 1964 beschrieben wurde. Beim so genannten Vapor-Liquid-Solid-Mechanismus (VLS) dienen Partikel eines Metall-Katalysators als Wachstumskeime für die Drähte. Dazu werden die Metallpartikel auf ein festes Substrat aufgebracht, geschmolzen und einer Silizium- oder Germanium-haltigen Gasatmosphäre ausgesetzt. Daraufhin nehmen die Metalltropfen so lange Atome des Halbleiters aus dem Gas auf, bis sie übersättigt sind und der überschüssige Halbleiter an der Grenze zum Substrat auskristallisiert – ein Nanodraht wächst. Als Katalysator in diesem Prozess dient meistens Gold, weil es als Schmelze viel Silizium oder Germanium aufnehmen kann. Die Verwendung des teuren Katalysators sowie die hohe Prozesstemperatur von 600 bis 900 ºC, schlagen sich jedoch auf die Herstellungskosten nieder.

Materialforscher aus der Abteilung von Eric Mittemeijer am Max-Planck-Institut für Intelligente Systeme haben nun ein Verfahren entdeckt, mit dem sich Halbleiter-Nanodrähte bei viel niedrigeren Temperaturen von nur 150° Celsius herstellen lassen. Außerdem erlaubt es, billige Katalysatoren wie Aluminium zu verwenden. Gemeinsam mit Kollegen vom Stuttgarter Zentrum für Elektronenmikroskopie, einer Forschungseinrichtung am selben Institut, ist es ihnen gelungen, das Nanodraht-Wachstum im atomaren Maßstab in Echtzeit zu beobachten.

Die Wissenschaftler stellten hierzu eine Doppelschicht aus kristallinem Aluminium und amorphem Silizium her. Die Schicht wurde im Vakuum und bei Raumtemperatur mittels thermischer Verdampfung erzeugt. Während die Atome in der amorphen Siliziumphase ungeordnet vorliegen, sind sie in der Aluminiumschicht in einem regelmäßigen Kristallgitter angeordnet. Hier formen sie Milliarden von winzigen Aluminiumkristallen, jeder davon nur rund 50 Nanometer groß. Die Kristallkörner sind eng benachbart und formen mit ihren Grenzen ein zweidimensionales Korngrenzen-Netzwerk innerhalb der Aluminiumschicht.

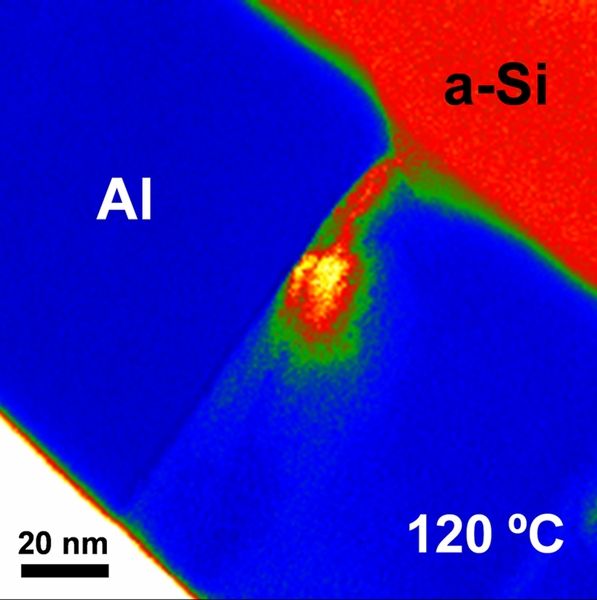

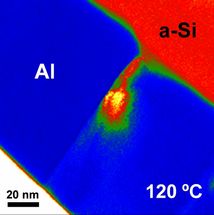

Transmissionselektronen-mikroskopische Aufnahme eines Querschnitts durch eine Aluminium-Silizium-Doppelschicht während des Aufheizens. Das Bild zeigt, wie das Silizium bereits bei einer Temperatur von 120°Celsius in die Zwischenräume zwischen den benachbarten Aluminium-Kristallen fließt (rot: Silizium, blau: Aluminium).

© Max-Planck-Institut für Intelligente Systeme (vormals Max-Planck-Institut für Metallforschung)

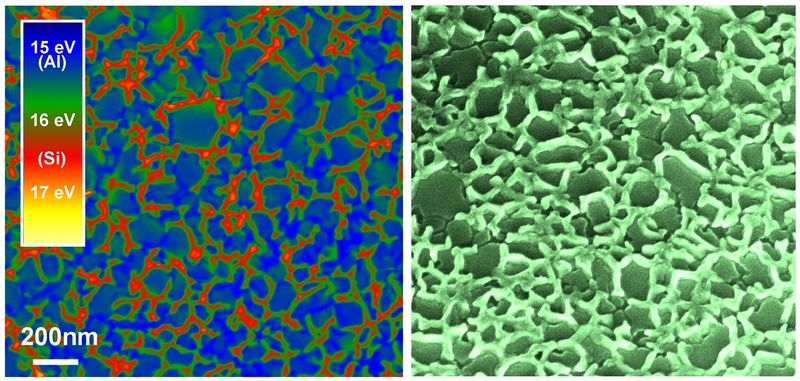

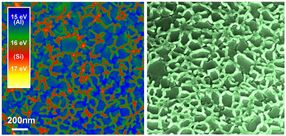

Links: Transmissionselektronen-mikroskopische Aufnahme (Aufsicht) die zeigt, wie sich bei 170°Celsius entlang der Grenzen zwischen benachbarten Aluminiumkristallen eine kristalline Silizium-Nanodraht-Struktur ausbildet. (rot: Silizium, blaugrün: Aluminium). Rechts: Rasterelektronen-mikroskopische Aufnahme (unter einem Winkel von 30 Grad), die das Muster von Silizium-Nanodrähten zeigt, nachdem das Aluminium durch chemisches Ätzen entfernt wurde.

© Max-Planck-Institut für Intelligente Systeme (vormals Max-Planck-Institut für Metallforschung)

Wie die Forscher mittels analytischer Transmissionselektronenmikroskopie direkt verfolgen konnten, beginnen die Siliziumatome bereits bei einer Temperatur von 120°C aus der Siliziumschicht in dem Aluminiumkatalysator zu fließen. Bei solch niedrigen Temperaturen ist der Aluminiumkatalysator im festen Zustand und kann zudem keine Siliziumatome in sich aufnehmen. Die mikroskopischen Untersuchungen zeigen, dass die Siliziumatome sich stattdessen an den Grenzen zwischen den Aluminiumkristallen orientieren. Sobald sich mehr und mehr Siliziumatome an den Aluminiumkorngrenzen ansammeln, ordnen sie sich allmählich in winzige kristalline Nanodrähte um, weil dies zu einer Verringerung der Gesamtenergie des Systems führt. So entsteht ein Netz von kristallinen Nanodrähten, deren Muster durch das Aluminiumkorngrenzen-Netzwerk vorgegeben ist. Auf diese Weise lassen sich Drähte von nur 15 Nanometern Dicke herstellen. Bild vergrößern Links:

Der von den Stuttgarter Materialwissenschaftlern aufgedeckte Mechanismus für das Wachstum von Nanodrähten unterscheidet sich offensichtlich grundlegend von dem konventionellen VLS-Wachstumsmechanismus. Die neue Wachstumsmethode erfordert nämlich keine Löslichkeit des Halbleiters in dem Metallkatylsator und kann daher bei vergleichsweise niedrigen Temperaturen von 150°Celsius unter Verwendung von preiswerten Katalysatoren wie Aluminium eingesetzt werden.

Die größten Vorteile der neuen Methode sind folglich, dass sie ohne hohe Substrattemperaturen, sowie ohne teure Katalysatoren auskommt. Zudem können Materialforscher die Größe der Aluminiumkörner und damit die Form des Aluminiumkorngrenzen-Netzwerks je nach Bedarf variieren und so das gewünschte Muster von Silizium-Nanodrähten herstellen. Der Aluminiumkatalysator lässt sich sehr leicht durch selektives Ätzen entfernen. Da Aluminiumfilme bereits seit Jahrzehnten in der Mikroelektronik eingesetzt werden, ist ihre Herstellung und Bearbeitung vielfach erprobt. Möglicherweise eignen sich aber auch andere Katalysatoren für das Verfahren. Ein weiterer Vorteil: Mit der Technik lassen sich nanostrukturierte Silizium-Bauteile auf die meisten Kunststoffe direkt aufbringen, selbst wenn diese hitzeempfindlich sind.