Energie- und ressourcensparend: Laserbasierte Funktionalisierung temperaturempfindlicher Substrate

Anzeigen

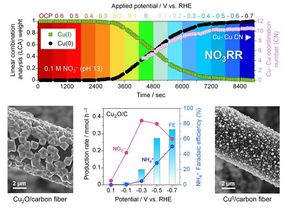

Die ständig steigenden Anforderungen an die Oberflächen von Bauteilen oder Komponenten machen funktionale Beschichtungen zu einer Schlüsseltechnologie des 21. Jahrhunderts. Konventionelle Beschichtungsverfahren stoßen zunehmend an ihre technologischen Grenzen und sind häufig zu kostenintensiv. Das Fraunhofer-Institut für Lasertechnik ILT hat daher ein ressourceneffizientes Verfahren zur laserbasierten Funktionalisierung nano- und mikropartikulärer Werkstoffe entwickelt. Das Verfahren zeichnet sich neben seiner Inline-Fähigkeit durch große Flexibilität und hohe Energieeffizienz sowie durch die Möglichkeit zur schonenden Bearbeitung temperaturempfindlicher Substrate aus.

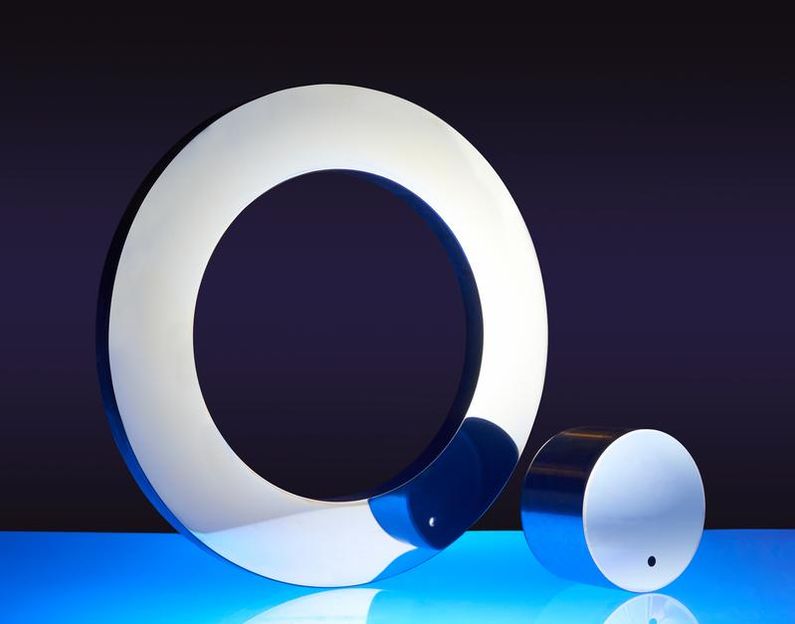

Beschichtete Lager- und Motorkomponente.

Fraunhofer ILT, Aachen/Volker Lannert.

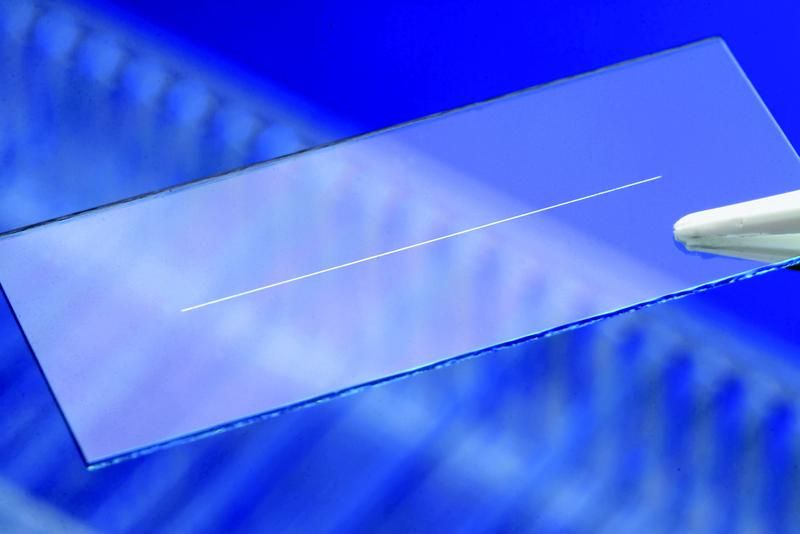

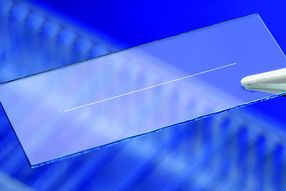

Leiterbahnen auf Glassubstrat.

Fraunhofer ILT, Aachen.

Transparente, leitfähige Schichten, Leiterbahnen auf Halbleitern, entspiegelte Oberflächen auf Displays, selbstreinigende Schichten auf hochtransparenten Gläsern, Korrosions- sowie Kratz- und Verschleißschutzschichten auf mechanisch hochbelasteten Bauteilen - nahezu in jedem Bereich der industriellen Fertigung besteht ein großer Bedarf an funktionalen Schichten zur Optimierung der Oberflächeneigenschaften verschiedenster Komponenten. Industriell etablierte Verfahren zur Erzeugung leistungsfähiger Beschichtungen sind in erster Linie Vakuumbeschichtungsverfahren. Diese sind jedoch aufgrund der aufwändigen Anlagentechnik sowie der chargenweisen Bearbeitung mit hohen Kosten verbunden. Günstigere Verfahren wie beispielsweise galvanische Verfahren oder das Flammspritzen sind teilweise nur für bestimmte Substratklassen einsetzbar oder weisen signifikante Nachteile hinsichtlich der erzeugten Schichteigenschaften auf. Insbesondere die Beschichtung von temperaturempfindlichen Substraten stellt hier eine große Herausforderung dar.

Energieeffiziente Beschichtung temperaturempfindlicher Substrate

Wissenschaftlern am Fraunhofer ILT ist es gemeinsam mit Partnern aus der Industrie gelungen, ein ressourcensparendes Laserverfahren zur Oberflächenfunktionalisierung zu entwickeln, das bisher nicht realisierbare Beschichtungsaufgaben lösen kann. Dieses Verfahren besteht aus einer Kombination nasschemischer Beschichtungsverfahren mit einem Laserverfahren zur anschließenden Funktionalisierung des aufgebrachten Werkstoffs: Beispielsweise wird bei der Beschichtung eines Glas-, Kunststoff- oder Halbleitersubstrats teures Indiumzinnoxid (ITO) mittels Inkjet-Verfahren auf das Bauteil gedruckt. Anschließend wird die fokussierte Laserstrahlung mit Hilfe eines Galvoscanners über die zu bearbeitende Fläche geführt. Durch die Laserbearbeitung lässt sich die Leitfähigkeit der ITO-Schicht signifikant erhöhen. Die thermische Belastung des Substrats sowie der Energieaufwand sind hier im Vergleich zum Ofenprozess der herkömmlichen Beschichtungsverfahren wesentlich geringer. Substrate, die bisher aufgrund ihrer Temperaturempfindlichkeit mit herkömmlichen Verfahren nicht bearbeitet werden konnten, lassen sich nun mit dem Laser schonend beschichten.

Materialeinsparungen dank ortsselektivem Auftrag

Das ortsselektive Beschichten von Oberflächen lässt sich mit den herkömmlichen Verfahren oftmals nicht oder nur mit hohem Aufwand realisieren. Da überschüssiges Material aufgrund funktionaler Aspekte zum Teil mit aufwändigen Verfahren nachträglich wieder entfernt werden muss, bedeutet dies einen enormen Kostennachteil. Laserverfahren verfügen hingegen aufgrund ihrer exakten örtlichen und zeitlichen Steuerbarkeit über die Möglichkeit, das Beschichtungsmaterial verlustfrei punktgenau an den erforderlichen Bauteilstellen zu funktionalisieren.

Inline-fähiges Verfahren

Eine weitere Herausforderung bei der Oberflächenfunktionalisierung stellt die Integration des Beschichtungsprozesses in bestehende Produktionsanlagen dar. Häufig lässt sich dieser zusätzliche Produktionsschritt mit herkömmlichen Verfahren unzureichend oder gar nicht in Produktionsanlagen integrieren. Mit dem Laserbeschichtungsverfahren des Fraunhofer ILT ist dies aufgrund der Inline-Fähigkeit der eingesetzten Druck- und Laserverfahren problemlos möglich. Für den Hersteller bedeutet dies eine enorme Zeit- und Kostenersparnis.

Anwendungen

Mit dem laserbasierten Beschichtungsverfahren des Fraunhofer ILT lassen sich dank der gezielten Einstellung der Intensitätsverteilungen und der Verwendung gepulster Laserstrahlung Beschichtungsaufgaben mit den unterschiedlichsten Anforderungen individuell lösen. So lassen sich neben der Erzeugung von Leiterbahnen auf Glas-, Silizium- oder Polymersubstraten wie Polyethylenterephthalat (PET) zum Beispiel auch keramische Verschleißschutz- und Korrosionsschichten aus Zirkoniumdioxid auf gehärtetem Stahl aufbringen. Besonders relevant ist das Verfahren für den Automobilbau, in dem jährlich mehrere Millionen Komponenten beschichtet werden müssen, damit sie der hohen statischen und dynamischen Belastung sowie den extremen Temperaturschwankungen standhalten können.