Live-Bilder aus dem Werkstoffinneren

Anzeigen

Röntgen ist ein bewährtes Prüfverfahren für Bauteile und Werkstoffe. Forscher entwickeln jetzt einen Röntgendetektor, der besonders hochwertige dreidimensionale Bilder in Echtzeit liefern soll. Damit lassen sich sogar Prozesse im Werkstoffinneren exakt nachvollziehen. Mikrorisse und kleinste Schäden werden zuverlässig erkannt.

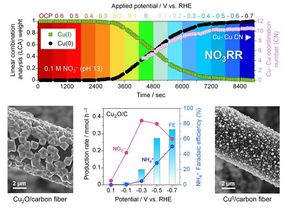

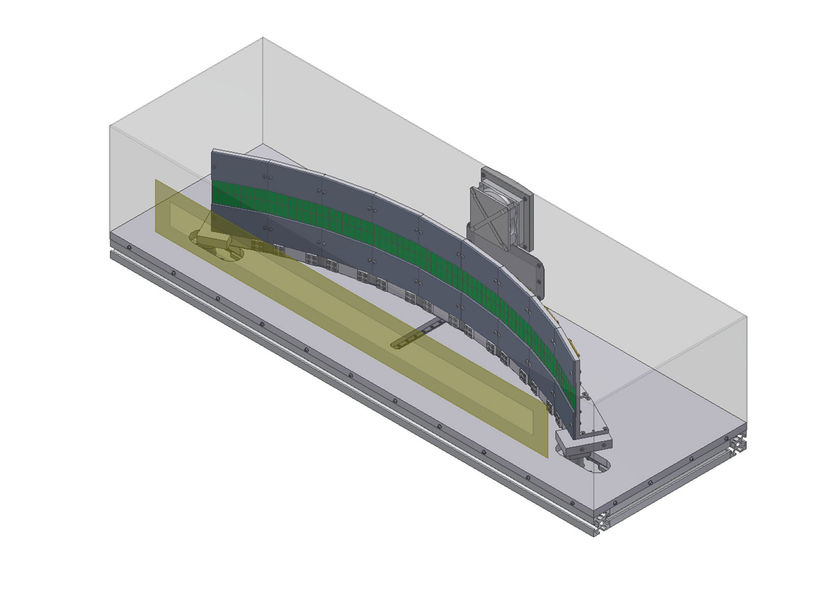

Der Röntgendetektor MULIX – konzipiert für den Einsatz in industriellen Computertomographiesystemen – bündelt die Vorteile von Zeilen- sowie Flächendetektoren in einer Hybridlösung.

© Fraunhofer EZRT

In der Medizin liefern Röntgenuntersuchungen hochaufgelöste Bilder aus dem Inneren unseres Körpers und erleichtern dem Arzt eindeutige Diagnosen. Auch in der Industrie ist das Röntgen von Werkstoffen oder Bauteilen ein bewährtes zerstörungsfreies Prüfverfahren, um Risse oder Unregelmäßigkeiten im Materialinneren aufzuspüren. Allerdings kommt dabei zum Teil auch andere Technologie zum Einsatz als im medizinischen Bereich. Denn während medizinische Röntgenanlagen auf das Untersuchungsobjekt Mensch spezialisiert sind, werden im industriellen Bereich hinsichtlich Größe und Materialzusammensetzung völlig unterschiedliche Objekte analysiert. Dementsprechend flexibel müssen die Anlagen ausgelegt sein.

Forscher des Fraunhofer-Entwicklungszentrums Röntgentechnik EZRT, einem Bereich des Fraunhofer-Instituts für Integrierte Schaltungen IIS, haben mit MULIX einen Röntgendetektor für industrielle Computertomographie (CT) entwickelt, der an das Design medizinischer Anlagen angelehnt ist. »Unser Anspruch ist es, hohe Bildqualität mit hoher Flexibilität zu vereinen«, erklärt Frank Nachtrab vom EZRT. MULIX nutzt zwei Konzepte, die bereits eingesetzt werden: Es ist eine Art Hybridlösung zu den Einzeilen- und Flächendetektoren, wie sie heute in der Industrie üblicherweise zum Einsatz kommen. Die Wissenschaftler haben mit ihrem Projekt bereits konkrete Absichten: »Mit unserem Demonstrator konnten wir vielversprechende Ergebnisse erzielen und die Funktionalität nachweisen. Nun suchen wir Industriepartner, um MULIX zu einem Prototypen weiterzuentwickeln«, erklärt Nachtrab.

Vorteile zweier unterschiedlicher Verfahren vereint

Während beim Zeilendetektor ein fächerförmiger Röntgenstrahl einen bestimmten Abschnitt des Prüfobjekts in der Ebene durchleuchtet, erfasst beim Flächendetektor ein Kegelstrahl das gesamte Objekt. Beide Lösungen haben Vor- und Nachteile: Der Flächendetektor liefert zwar schnell eine 2D-Aufnahme des gesamten Objekts. Streustrahlung – Strahlung, die durch das Prüfobjekt abgelenkt wird – beeinträchtigt hier allerdings stark die Bildqualität. Bei Zeilendetektoren ist die Streustrahlung geringer; sie liefern dadurch gestochen scharfe Bilder. Allerdings wird immer nur ein kleiner Teilbereich des Objekts erfasst, das Scanverfahren ist deutlich zeitaufwendiger. »Wir haben die Vorteile beider Lösungen vereint«, sagt Nachtrab. Die Anlage basiert auf einem Mehrzeilendetektor – einem Konzept, das bislang nur im medizinischen Bereich eingesetzt wird. Mehrzeilendetektoren arbeiten nach dem Funktionsprinzip eines Zeilendetektors, können jedoch größere Bereiche gleichzeitig abdecken, was die Aufnahmezeit erheblich verkürzt. MULIX verfügt über 256 Zeilen und ist so in der Lage, auch große Objekte wie zum Beispiel Karosserieteile in kurzer Zeit abzutasten. Das Besondere: Der Detektor liefert sehr schnelle Aufnahmen, so dass über CT-Verfahren nahezu in Echtzeit 3D-Modelle des Objekts rekonstruiert werden können.

Dies eröffnet neue Anwendungsmöglichkeiten in der Werkstoffforschung oder Qualitätssicherung, beispielsweise für die Automobilbranche, Luft- und Raumfahrt und Forschungseinrichtungen, da sich auf diese Weise auch Prozesse im Materialinneren beobachten lassen. »Wenn wir mechanische Eigenschaften wie beispielsweise die Zugfestigkeit prüfen, können wir anhand der Aufnahmen nachvollziehen, wie ein versagensrelevanter Fehler entsteht«, so Nachtrab. Auch für die mechanische Konstruktion des Detektors haben die Forscher eine innovative Lösung: Statt als gerade Fläche ist er bogenförmig um das Prüfobjekt angeordnet. »Das erhöht die Bildqualität zusätzlich«, erläutert Nachtrab. Anders als bei kommerziell verfügbaren Detektoren lässt sich der Krümmungsradius verändern. Damit bleibt die Flexibilität erhalten, die für die industrielle CT notwendig ist, um die Anlage auf Größe und Materialeigenschaften des Prüfobjekts anzupassen.