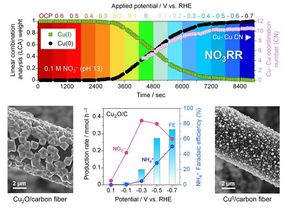

Benzin aus dem Nanoreaktor

Anzeigen

Forschenden des Paul Scherrer Instituts und der ETH Zürich ist es gelungen, einen winzigen chemischen Reaktor im Labor zu bauen, mit dem man zukünftig Benzin und Diesel kostengünstiger und nachhaltiger herstellen könnte als heute. Der Reaktor besteht aus nur wenige Nanometer grossen Kristallen eines Zeoliths, die die Forscher so veränderten, dass darin zwei Schritte der Herstellung synthetischer Kraftstoffe ablaufen können. Für jeden dieser Schritte benötigt man bisher einen getrennten Reaktor. Der neue Nanoreaktor könnte eines Tages helfen, Kosten einzusparen, weil er einen dieser zwei Reaktoren überflüssig macht.

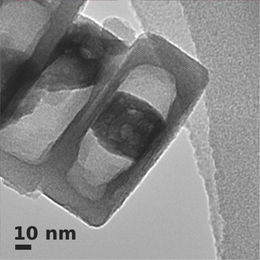

Elektronenmikroskop-Bild des Nanoreaktors - Zeolith-Nanokristalle mit Kobaltpartikeln im inneren Hohlraum.

Wiley-VCH Verlag GmbH & Co. KGaA. Reproduced with permission.

Die weltweiten Erdölreserven gehen unweigerlich zur Neige und der Preis für Kraftstoffe aus Erdöl dürfte in Zukunft weiter steigen. Benzin und Diesel könnte man in Zukunft aber aus anderen Rohstoffen herstellen. Ein industrielles Verfahren dafür gibt es bereits seit 1925. Die deutschen Chemiker Franz Fischer und Hans Tropsch entwickelten es, um aus Synthesegas – einer Mischung aus den Gasen Kohlenmonoxid und Wasserstoff – Kohlenwasserstoffe wie Benzin und Diesel herzustellen. Ursprünglich wollte man das Synthesegas aus der in Deutschland reichlich vorhandenen Kohle gewinnen, inzwischen dient vor allem Erdgas als Rohstoff, aber auch Holz, Klärschlamm oder Erntereste könnten in Zukunft diese Rolle übernehmen.

Alternativer Weg zu Benzin

Das Fischer-Tropsch-Verfahren ist längst industriell erprobt, aber der so hergestellte Kraftstoff ist wesentlich teurer als das herkömmliche, aus Erdöl gewonnene Benzin. Die Kosten des Verfahrens liessen sich jedoch senken, etwa wenn man multifunktionelle Reaktoren baut, die mehrere der notwendigen Umwandlungsschritte übernehmen. Heute erfordert jeder Umwandlungsschritt einen getrennten Reaktor. Und jeder Reaktor, den man bauen muss, kostet zusätzliches Geld, was schliesslich die Herstellungskosten in die Höhe treibt.

Der neue Nanoreaktor führt zwei Schritte des Fischer-Tropsch-Verfahrens, für die bisher zwei getrennte Reaktoren nötig sind, hintereinander aus. Der Reaktor übernimmt zum einen den ersten Umwandlungsschritt, bei dem aus Synthesegas viele verschiedene Kohlenwasserstoffe, darunter auch die Bestandteile von Benzin, hervorgehen. Dieser erste Schritt produziert aber auch unerwünschte Kohlenwasserstoffe, die aus längeren Ketten aus Kohlenstoffatomen bestehen als die Benzinkomponenten. Diese langkettigen Kohlenwasserstoffe findet man zum Beispiel in schwerem Heizöl. Um den Anteil der höherwertigen, kurzkettigen Kohlenwasserstoffe im Endprodukt zu erhöhen, ist deshalb ein zweiter Schritt erforderlich, den man Cracking nennt. Beim Cracking werden die langkettigen Moleküle der unerwünschten Kohlenwasserstoffe in kurzkettige zerlegt. Im neuen Nanoreaktor ist auch dieser wichtige Schritt ausführbar.

Für den Bau ihres Nanoreaktors verwendeten die Wissenschaftler Nanokristalle eines Zeoliths, die sie selbst im Labor züchteten. Zeolithe sind Materialien, deren Kristallstruktur von sehr vielen kleinen Poren ähnlicher Grösse durchsetzt ist. Die vielen Poren bieten viel Fläche, auf der chemische Reaktionen ablaufen können, was eine hohe Ausbeute des Reaktors zur Folge hat. Da seine Poren zudem alle fast gleich gross sind, wirkt der Zeolith-Reaktor als ein sehr selektives Sieb. Die einheitliche Porengrösse beschränkt seine Produktpalette nämlich auf jene Moleküle, die nicht zu gross sind, um durch die Poren zu passen.

Gezielte Veränderung im Labor

Dass der neue Nanoreaktor zwei Schritte des Fischer-Tropsch-Verfahrens vollziehen kann, ist jedoch nicht den natürlichen Eigenschaften des verwendeten Zeoliths, sondern gezielten Veränderungen im Labor zu verdanken. So höhlten die Wissenschaftler ihre Nanokristalle mit einer ätzenden Lösung aus und brachten in die entstandenen Hohlräume Kobalt-Nanopartikel ein. Solche Kobaltpartikel kommen vielfach in der Industrie als Katalysatoren zum Einsatz, auch beim Fischer-Tropsch-Verfahren, dessen ersten Umwandlungsschritt sie begünstigen. Zum Cracking befähigt ist der Nanoreaktor auch dank dieser chemischen Behandlung: Die ätzende Lösung schuf nämlich Stellen in den Poren des Zeoliths, die sich bei chemischen Reaktionen wie eine Säure verhalten. Solche sauren Stellen katalysieren die Zerlegung langkettiger Kohlenwasserstoffe in ihre kurzkettigen Pendants, also das Cracking.

„Das Besondere an unserem Nanoreaktor ist, dass in ihm zwei Reaktionen ablaufen können, für die man üblicherweise zwei getrennte Reaktoren braucht. Je nachdem, wie man die Zeolith-Nanokristalle behandelt und welche Katalysatoren man hineinbringt, könnte man den Reaktor neben dem Fischer-Tropsch-Verfahren auch für andere Verfahren verwenden“, sagt Jeroen van Bokhoven, Leiter des Labors für Nachhaltige Chemie und Katalyse am PSI und Professor an der ETH Zürich.

Ein Vorteil des neuen Nanoreaktors ist, dass in ihm der Katalysator im Hohlraum besser geschützt ist als in früheren Versionen ähnlicher Reaktoren. Die Katalysatorpartikel verklumpten bisher nämlich, wenn man die Kristalle während der Herstellung des Reaktors erhitzte oder während der Reaktionen selbst. „In unserem Nanoreaktor bilden sich diese Klumpen, die die Gesamtfläche des Katalysators und somit seine Wirksamkeit verringern, nicht“, sagt van Bokhoven. Das liegt daran, dass jedes Katalysatorpartikel in einem Nanokristall eingeschlossen ist, das seine Beweglichkeit stark einschränkt.

„Es ist das erste Mal, dass ein multifunktioneller Nanoreaktor aus Zeolith-Kristallen gebaut wurde“, sagt van Bokhoven. „Damit vereinen wir erstmals in einem Reaktor die hohe Ausbeute, die die poröse Struktur eines Zeoliths bietet, mit der Fähigkeit, zwei Reaktionsschritte hintereinander in ein und dem selben Reaktor auszuführen.“