Maschinelles Lernen beschleunigt industriellen Optimierungsprozess

Minimierung von Defekten in ALD-Passivierungsschichten mit nur zwei Schritten durch Bayes'sche Optimierung

Ein interdisziplinäres Forscherteam des Max-Planck-Instituts für Intelligente Systeme, des Max-Planck-Instituts für Festkörperforschung, der Technischen Universität München und der Robert Bosch GmbH setzt Methoden des Bayes'schen Maschinellen Lernens ein, um den Optimierungsprozess von Kupferbeschichtungen für Mikrochips zu beschleunigen. Auf diese Weise kann das Verfahren im Vergleich zu einem herkömmlichen Optimierungsansatz um das Fünfzehnfache beschleunigt werden.

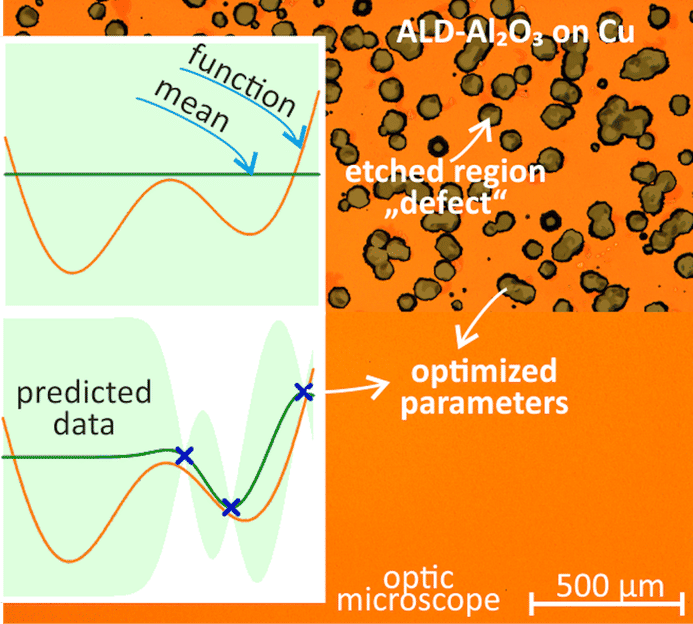

Während das System neue Datenpunkte sammelt - die blauen Markierungen im unteren Bild - aktualisiert es die Vorhersage über das System, und auf der Grundlage dieser Vorhersage schlägt die Bayes'sche Optimierung einen neuen zu testenden Parametersatz vor.

Max Planck Institute for Intelligent Systems

Mikrochips sind praktisch fester Bestandteil eines jeden elektrischen Produkts. Ein Metall, das bei der Herstellung dieser Chips sehr häufig zum Einsatz kommt, ist Kupfer. Das weiche Metall ist für die Herstellung von Mikrochip-Produkten unverzichtbar, da es Strom und Wärme hervorragend leitet. Damit jedoch Kupfer sein volles Potenzial entfalten kann, darf es nicht korrodieren. Daher wird bei der Herstellung von Mikrochips das Kupfer mit einer dünnen Schicht Aluminiumoxid überzogen. Dieser Verkapselungsprozess nennt sich Atomic Layer Deposition – kurz ALD.

Die Optimierung des Beschichtungsprozesses ist langwierig und kostspielig

Die Beschichtung von Kupfer ist ein schwieriges Verfahren. Es erfordert viel technisches Know-how, viele Stunden manuelle Arbeit und zahlreiche Versuche, um die optimalen Parameter zu finden, damit am Ende die Schicht fehlerfrei (d. h. ohne Löcher, Dellen oder Lücken) und möglichst dünn aufgetragen ist. Das ist erstens wichtig, weil ein Mikrochip gerade mal so groß ist wie eine Hausstaubmilbe, es also nur wenig Platz gibt. Zweitens ist Aluminiumoxid kostspielig: Bei der Produktion von Tausenden, wenn nicht gar Millionen von Mikrochips, machen sich selbst ein paar Nanometer in der Gewinnspanne bemerkbar. Drittens sind Löcher, Lücken und Dellen unerwünschte Einfallstüren für Korrosion.

Ein interdisziplinäres Team von Forschenden des Max-Planck-Instituts für Intelligente Systeme, des Max-Planck-Instituts für Festkörperforschung, der Technischen Universität München und der Robert Bosch GmbH – einem Industriepartner im Forschungsverbund Cyber Valley – hat eine Methode entwickelt, Defekte in der Schicht zu minimieren, den Optimierungsprozess zu beschleunigen und die Kosten für die Beschichtung von Kupfer zu senken. Sie setzten Bayes'sche Methoden des maschinellen Lernens ein und beschleunigten so den Optimierungsprozess um das Fünfzehnfache.

Bayes'sche Optimierung

„Unebenheiten in der Beschichtung können durch eine dickere Beschichtung reduziert werden, aber das kostet mehr und die Schicht nimmt immer größeren Raum ein. Für Ingenieure sind viele Iterationen erforderlich, um die ideale Beschichtung mit wenigen bis gar keinen Fehlern zu finden. In der Industrie dauert es noch länger, Wochen oder Monate, und kostet daher Tausende von Euro pro Iteration. Daher ist es eine große Leistung, den Optimierungsprozess durch Bayes'sche Optimierung von 30 oder 40 Arbeitsschritten auf nur zwei oder drei zu reduzieren“, sagt Gül Dogan, Doktorandin der Abteilung für Moderne Magnetische Systeme am Max-Planck-Institut für Intelligente Systeme (MPI-IS) und der Robert Bosch GmbH. Sie ist Erstautorin der Publikation Bayesian Machine Learning for Efficient Minimization of Defects in ALD Passivation Layers, die in der Zeitschrift Applied Materials and Interfaces veröffentlicht wurde.

„Wir nutzen maschinelles Lernen, um bessere Ergebnisse zu erzielen als konventionelle Optimierungsmethoden. Unser Algorithmus arbeitet mit den Experten zusammen und lernt aus ihren Erfahrungen – mit Erfolg: Wir haben in dem Aluminiumoxid-Schutzfilm so gut wie keine Porosität und reduzieren damit die Korrosion erheblich“, ergänzt Sinan Demir, Doktorand der Abteilung für Physische Intelligenz am MPI-IS, die von Prof. Metin Sitti geleitet wird.

Wie gut die Beschichtung gelingt, hängt von mehreren Parametern ab: wie lange die Kupferoberfläche mit einem Ar/H2-Plasma vorbehandelt und damit gereinigt wird, von der Abscheidetemperatur von über 200 °C und der Pulsdauer von 60 ms beim Aufbringen des Aluminiumoxids. Alle Parameter und ihr Zusammenspiel beeinflussen die Korrosionsbeständigkeit. Der Algorithmus ist in der Lage, den optimalen Parametersatz in nur wenigen Iterationen zu finden.

Gelerntes auf andere Prozesse übertragen

„Nehmen wir an, die Leistung des Optimierungsprozesses ist durch diese orangefarbene Funktion in Abbildung 1 definiert. Nehmen wir an, dass unsere Parameter den Optimierungsprozess entsprechend dieser Funktion beeinflussen. Wir beginnen ohne jegliches Vorwissen. Wenn wir neue Datenpunkte sammeln – die blauen Marker im unteren Bild – aktualisieren wir die Vorhersage über das System. Auf der Grundlage dieser Vorhersage schlägt die Bayes'sche Optimierung einen neu zu testenden Satz an Parametern vor, der die Leistung des Systems verbessern kann. Dann führen wir das Experiment unter Verwendung dieses neuen Parametersatzes durch. Wir fahren so lange mit dem Testen und der Auswahl neuer Parametersätze fort, bis wir unser Ziel oder unsere Designvorgabe erreicht haben“, so Demir weiter.

Die Beschichtung von Kupfer ist nur eine Herausforderung. In den Materialwissenschaften gibt es noch viele weitere. „Das ist der Vorteil der Bayes'schen Methoden des maschinellen Lernens: Die Erkenntnisse, die man aus einem Optimierungsprozess gewinnt, lassen sich auf andere Materialien und Prozesse in allen Bereichen der Materialwissenschaft übertragen. Man fängt nicht jedes Mal bei Null an“, sagt Demir abschließend.