Manche mögen’s heißer

Mit Beschichtungen aus neuen Keramiken können Flugzeugturbinen und Motoren bei höheren Temperaturen und sparsamer arbeiten

Wenn es richtig heiß wird, sind Keramiken das Material der Wahl. Beschichtungen aus Keramiken schützen Bauteile von Flugzeugantrieben oder Kraftwerksturbinen vor Hitze. Doch bislang ist auch mit den besten Keramiken bei 1.200 Grad Celsius Schluss: Bei einer solchen Temperatur versagt selbst die widerstandsfähigste Schutzschicht. Doch die Turbinenhersteller wollen mehr, um die Betriebstemperatur weiter erhöhen. Denn je größer sie ist, desto effizienter wird der Treibstoff genutzt. Es sieht ganz so aus, als könnte dieser Wunsch bald Wirklichkeit werden.

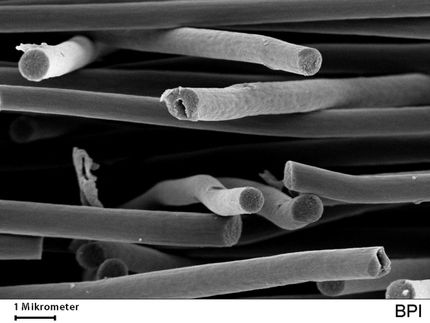

Forscher vom Max-Planck-Institut für Festkörperforschung in Stuttgart haben nämlich einen neuen Typ leichter und sehr stabiler Keramiken entwickelt, der sogar 1.400 und mehr Grad trotzt. Die Wissenschaftler um Martin Jansen, Direktor der Abteilung anorganische Festkörperchemie, haben sich dazu von herkömmlichen Keramiken verabschiedet. Für gewöhnlich bestehen Keramiken aus einem sehr regelmäßigen Kristall, in dem die Atome fein säuberlich geordnet, ein symmetrisches Gitter aufbauen. Ein solcher Kristall kann unerhört stabil sein. Ist die Belastung aber zu hoch, bricht er unversehens. Einer der Gründe: Ausgehend von einem Gitterfehler breitet sich ein Riss entlang der regelmäßigen Gitterebenen rasend schnell durch den ganzen Kristall aus.

In Jansens Keramik hingegen sitzen die Atome in einem bunten Durcheinander - die Keramik ist amorph. Hier gibt es keine Gitterebenen und damit keine Expressroute für die Rissausbreitung. Für seine Keramik hat Jansen die Elemente Silicium, Bor, Stickstoff und Kohlenstoff ausgesucht, die untereinander besonders feste chemische Bindungen eingehen. Zudem binden diese Atome mindestens drei Nachbaratome, was das amorphe Netzwerk besonders stabil macht. Das Forschungsvorhaben wird vom Bundesforschungsministerium und von der Deutschen Forschungsgemeinschaft gefördert.

Auf der gegenwärtigen Entwicklungsstufe, die auf die Industrialisierung des neuen Werkstoffs abzielt, sind weitere Forschungsinstitute und mehrere Industriepartner eingebunden. Ein wichtiger Partner ist das Fraunhofer-Institut für Silicatforschung in Würzburg. Dort wurde eine Pilotanlage installiert, in der die Vorstufe der Keramik bereits in Zentnermengen hergestellt und zu keramischen Fasern verarbeitet wird - ein wichtiger Schritt zum industriellen Einsatz. "Der Werkstoff wird sicherlich ein Erfolg", sagt Martin Jansen. Dafür spricht nicht zuletzt, dass sich die Keramik zu verschiedenen Produkten verarbeiten lässt - zu Beschichtungen für Flugzeug- und Kraftwerksturbinen sowie Verbrennungskammern ebenso wie zu massiven Bauteilen oder auch zu Keramikfasern für Verbundwerkstoffe.

Meistgelesene News

Themen

Organisationen

Weitere News aus dem Ressort Wissenschaft

Diese Produkte könnten Sie interessieren

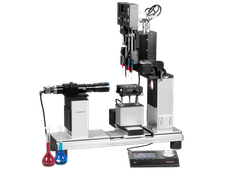

OCA 200 von DataPhysics

Mit Kontaktwinkelmesssystem Benetzung, Festkörper und Flüssigkeiten umfassend charakterisieren

Das OCA 200 löst mit intuitiver Software und modularem Aufbau individuelle Messaufgaben

Dursan von SilcoTek

Innovative Beschichtung revolutioniert LC-Analytik

Edelstahlkomponenten mit der Leistung von PEEK – inert, robust und kostengünstig

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.