Radial polarisierter Laserstrahl ermöglicht höchste Präzision und Effizienz bei der Laser-Materialbearbeitung

Die Jahreskapazität von Solarzellen aus Foliensilizium liegt in Deutschland bei ca. 50 Mio. Wafern, laut Prognosen soll diese Zahl bis 2012 auf 500 Mio. Wafer steigen. Diese Entwicklung fordert von den Herstellern eine Ausweitung der Produktionskapazität bei höchsten Präzisionsansprüchen und gleichzeitiger wirtschaftlicher Effizienz. Unternehmen der Solarzellentechnik und Laserspezialisten aus dem Bereich des Feinschneidens haben sich im Kooperationsprojekt KOMET zusammengeschlossen. Ziel des Projektes ist es unter anderem, mithilfe eines neu entwickelten Laserkonzeptes den Durchsatz der Siliziumzellen um bis zu 50% zu erhöhen und dabei die Qualität der Produkte erheblich zu verbessern.

Am 18. Februar 2009 startete das BMWi geförderte Verbundprojekt KOMET. Der Name ist hier Programm: Entwickelt werden soll ein "Kompakter Festkörperlaser für effizienten Materialabtrag mit radial polarisiertem Licht". Beteiligt sind die Forschungseinrichtungen Laser-Laboratorium Göttingen LLG, das Fraunhofer-Institut für Lasertechnik ILT und der Informatiklehrstuhl der Universität Erlangen-Nürnberg sowie sieben Industriepartner. Gemeinsam planen sie bis 2012 die Entwicklung eines modular aufgebauten Festkörperlasers zum Präzisionsschneiden und -bohren mit deutlich verbesserter Strahlqualität und einer Steigerung der Schneideffizienz von bis zu 50%.

Eine entscheidende Rolle hinsichtlich Qualität und Effizienz bei der Lasermaterialbearbeitung spielt der Polarisationszustand des Lichtstrahls, also die Richtung der Schwingung seines elektrischen Feldes. Von ihm hängt unter anderem auch seine Fokussierbarkeit ab. Bislang wird beim Feinschneiden sprödharter Materialien wie beispielsweise Silizium ein Laser mit zirkular polarisiertem Strahl eingesetzt. Seine Schnittqualität ist im Gegensatz zum linear polarisierten Strahl von der Schneidrichtung unabhängig. Der Einsatz des Laserstrahls mit zirkularer Polarisation ermöglicht für die industrielle Anwendung Ergebnisse, die dem Stand der Technik entsprechen.

An dieser Stelle setzt das Projekt KOMET an: Um die Einkopplungseffizienz und die Fokussierbarkeit des Laserstrahls unter Beibehaltung der Richtungsunabhängigkeit weiter zu steigern, planen die Projektpartner nun den Einsatz radial polarisierten Lichts. Ein radial polarisierter Laserstrahl weist eine um bis zu 30% verbesserte Absorption auf als der zirkular polarisierte Strahl. Einkopplungsverluste werden so vermindert. Die radial-symmetrische Polarisation führt zu einer wesentlich verbesserten Schnittqualität.

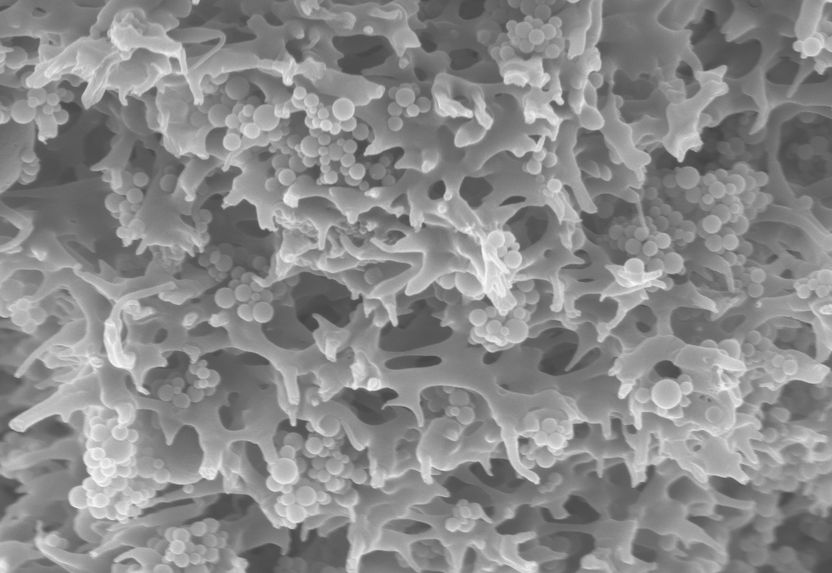

Am Beispiel Solartechnik wird deutlich, welche konkreten Vorteile mit dem Konzept erreichbar sind. 200 Mikrometer dünne Siliziumzellen (Foliensilizium) werden derzeit mit einer Schnittfugenbreite von einigen 10 Mikrometern bearbeitet. Durch den Einsatz eines Lasers mit radial polarisiertem Strahl lässt sich dieser Schneidprozess wirtschaftlich und qualitativ erheblich optimieren: Eine Beschleunigung des Schneidprozesses um bis zu 50% und eine entsprechende Erhöhung der Produktionskapazität kann realisiert werden. Außerdem wird eine wesentlich höhere Schnittpräzision erzielt. Unter optimalen Bedingungen ist der Fokusbereich des radial polarisierten Strahls um bis zu 60% kleiner als bei konventionell erhältlichen Lasern. Die nutzbare Fläche des Bearbeitungsmaterials kann auf diese Weise maximiert werden. Auch für das Laser-Dicing von Siliziumwafern ist das neue System von großem Interesse.

In einem ersten Schritt entwickelt das federführende LLG einen externen Polarisator zur Erzeugung radial polarisierten Lichts. In Vorversuchen überprüfen und optimieren die Forscher aus Göttingen gemeinsam mit der Universität Erlangen-Nürnberg den Polarisator hinsichtlich seiner Funktionsfähigkeit und stellen diesen anschließend dem Fraunhofer ILT für die Erprobung zur Verfügung. In Aachen soll der Prototyp dann unter produktionsnahen Bedingungen mit der dort vorhandenen Anlagentechnik getestet werden. "Mit dem radial polarisierten Laser werden wir in Zusammenarbeit mit unseren Projektpartnern aus der Industrie Schneidversuche an Werkstücken durchführen. Auf Basis unseres Know-hows und unserer Ausrüstung in der Messtechnik können wir die Bauteile anschließend qualifizieren und so die Brücke von der Forschung zum Endanwender schlagen.", erläutert Dr. Jens Schüttler, Projektleiter KOMET am Fraunhofer ILT. In einem weiteren Schritt plant das Konsortium die Bereitstellung eines leistungsfähigen, industriell einsetzbaren Festkörperlasers, der ohne externe Bauelemente radiale Polarisation erzeugt. Bei einer Wellenlänge von 1064 nm soll der Laser Ausgangsleistungen von einigen 100 mW (Master Oszillator) bzw. von bis zu 30 W (Power Amplifier) emittieren. Ein weiteres Anwendungsgebiet des neuartigen Laserkonzeptes ist die Medizintechnik, insbesondere die präzise Bearbeitung von Stents.

Folgende Industriepartner sind an dem Projekt KOMET beteiligt: InnoLas GmbH, WACKER SCHOTT Solar GmbH, ADMEDES Schuessler GmbH, Advanced Laser Separation International N.V., LAS-CAD GmbH, FEE GmbH und Schumacher Elektromechanik GmbH.

Meistgelesene News

Organisationen

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.