Uni Kassel: Beton im Härtetest - robust und säureunempfindlich wie Keramik?

Beton mit alkalisch angeregten Bindemitteln so robust und säureunempfindlich wie Keramik zu machen, ist Ziel eines auf drei Jahre angelegten Kooperationsprojekts von Forschern der Universität Kassel. So sollen dem Beton weitere Einsatzmöglichkeiten in der Industrie eröffnet werden. Dabei soll Hüttensand, ein Abfallprodukt der Roheisenproduktion und Flugasche, ein Abfallprodukt aus Kohlekraftwerken, den Zement als Bindemittel ersetzen. Die Herstellung von Zement gilt als klimaschädlich.

Die Betonherstellung steigt weltweit, vor allem in aufstrebenden Schwellenländern wie China. Überall, wo neue Brücken, Straßen, Gebäude oder Kanäle gebraucht werden, wird Beton als relativ preiswerter Baustoff eingesetzt. Doch er hat gegenüber anderen Materialien wie beispielsweise Kunststoff einen Nachteil: Wenn er heftigen chemischen Angriffen von Säuren, Chloriden oder Sulfaten ausgesetzt ist, fängt er an zu bröseln. Silage- und Güllebehälter aus Beton etwa müssen daher über kurz oder lang erneuert werden, weil dort Milchsäure den Baustoff nach und nach zerstört. Auch industrielle Abwässer, die einen Säuregehalt mit einem pH-Wert <5 aufweisen, halten Rohren aus Beton auf Dauer nicht stand.

Der Grund dafür ist, dass handelsüblicher, mit Portlandzement angemischter Beton nach dem Abbinden viele Poren aufweist, in die später die Säure eindringen kann. Außerdem besteht dieser Zement fast zur Hälfte aus Kalk (Calciumoxid), der mit Säuren und anderen aggressiven Chemikalien reagiert und damit die feste Struktur des Betons aufweicht.

Am Institut für konstruktiven Ingenieurbau (Fachgebiet Werkstoffe des Bauwesens und Bauchemie) des Fachbereichs Bauingenieurwesen arbeiten die Forscher unter der Leitung des Akademischen Oberrats Dr. rer. nat. Dietmar Stephan seit Mitte 2009 an einer neuen Rezeptur, die den Beton widerstandsfähig gegen diese chemischen Angriffe machen soll. Der Forschungsansatz des Diplom-Chemikers: Hüttensand, ein Abfallprodukt der Roheisenproduktion, und Flugasche, ein Abfallprodukt aus Kohlekraftwerken, ersetzten den in seiner Herstellung für das Klima schädlichen Zement als Bindemittel für den Beton. Das Gemisch aus gemahlenem Hüttensand und Flugasche wird dabei mit alkalischen Stoffen wie beispielsweise wasserlöslichen Natrium- oder Kaliumsilicaten (so genanntes Wasserglas) zur Reaktion angeregt und verbindet die übrigen Inhaltsstoffe des Betons. "Wasserglas löst, bindet und verdichtet", beschreibt Dr. Stephan die Vorzüge des chemischen "Katalysators".

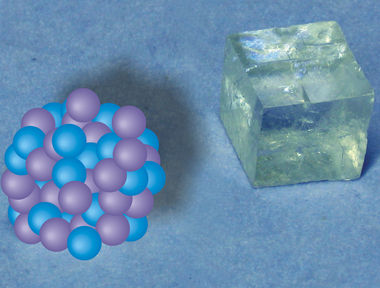

Diese Rezeptur, ist vor allem in Kombination mit dem an der Universität Kassel entwickelten ultrahochfesten Beton (UHPC) erfolgreich: Die in diesem Beton "dicht gepackten" Nanoteilchen, die bis zu 1000-mal kleiner als der Durchmesser des menschlichen Haars sind, füllen dabei die Lücken zwischen den gröberen Bestandteilen und sorgen dabei für ein äußerst dichtes Gefüge. Die Grundidee zu diesen Arbeiten hat Dr. Stephan bereits im Rahmen seiner kurz vor dem Abschluss stehenden Habilitation entwickelt.

Mit der alkalisch angeregten Mischung wird eine kristalline, optimal ineinander verzahnte Struktur des Betons erreicht, die an ihrer Oberfläche unter dem Rasterelektronenmikroskop fast keine Poren mehr erkennen lässt. Aggressive Chemikalien haben dann keine Chance mehr, einzudringen.

Momentan unterzieht der Wissenschaftler mit seinen Mitarbeitern die Proben des neu entwickelten Betons im Säurebad einem Dauer-Stresstest. Die Proben werden einem konstanten pH-Wert von 2,1 ausgesetzt. So ein saures Milieu muss Beton in der Praxis kaum aushalten. "Wir gehen in die Extreme", sagt Dr. Stephan. In gut zwei Jahren wolle der Abwasserverband Emscher ein Rohr mit dem Spezialbeton aus Kassel in der Praxis testen, sagt der Wissenschaftler. Er sieht vor allem wirtschaftliches Potential, wenn man die neue Mischung als Spritzmörtel einsetzt. Damit könnte man Faultürme von Klärwerken oder Kühltürme von Kraftwerken nachträglich mit einer Schutzschicht versehen und so deren Lebensdauer preisgünstig verlängern, sagt Dr. Stephan.

Die Arbeit der Kasseler Wissenschaftler ist in das vom Bundesministerium für Forschung und Bildung auf drei Jahre angelegte und mit 3,8 Millionen Euro geförderte Projekt "Kalt härtende Keramik" eingebettet. An die Kasseler Universität fließen über 500.000 Euro. Kooperationspartner sind unter anderem das Fraunhofer-Institut für Silicatforschung, der Verein Deutsche Zementwerke sowie mehrere Industriepartner.

Meistgelesene News

Themen

Organisationen

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.