Graphit statt Gold: Dünne Schichten für bessere Wasserstoff-Autos

Innovative Beschichtung für Bipolarplatten in Brennstoffzellen

Elektroautos, die binnen fünf Minuten vollgetankt sind, auf Reichweiten wie ein Diesel kommen und doch »sauber« fahren: Das schaffen mit Wasserstoff betankte Brennstoffzellen-Fahrzeuge bereits heute. Allerdings sind sie bisher noch selten und teuer. Neben Effizienzproblemen liegt das unter anderem an einer Kernkomponente: Goldbeschichtete Bipolarplatten (BiP) in Brennstoffzellen. Sie sind außerdem aufwendig in der Herstellung. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden, der deutsche Automobilkonzern Daimler und das finnische Stahlunternehmen Outokumpu Nirosta haben nun eine preiswerte Alternative für die schnelle Massenproduktion entwickelt.

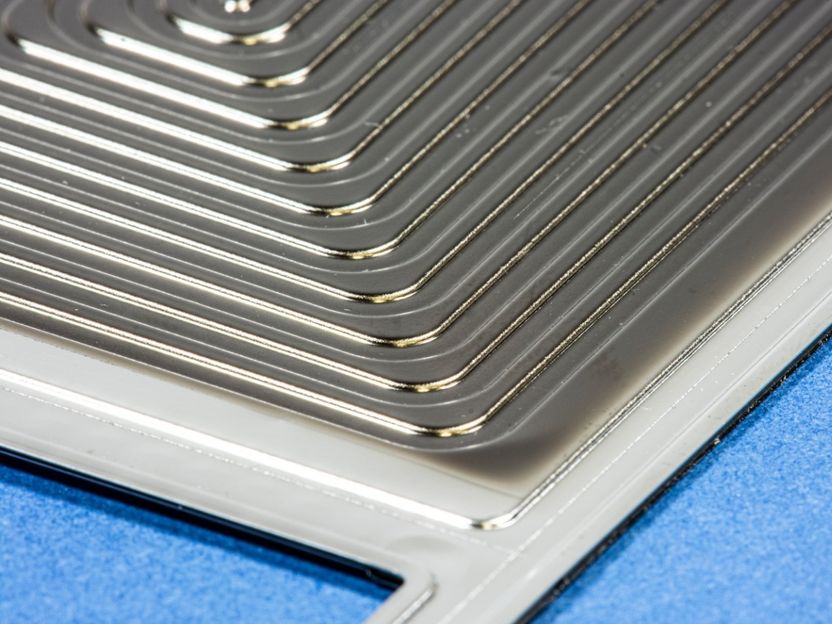

Die etwa 50 bis 100 Mikrometer dünnen Stahlbleche werden mit einer nur wenige Nanometer dünnen graphit-ähnlichen Schicht überzogen.

© Fraunhofer IWS Dresden

Wissenschaftler des Fraunhofer IWS haben dafür eine Technologie entwickelt, die auch eine kontinuierliche Produktion von Bipolarplatten ermöglicht. Statt mit Gold beschichtet sie diese hauchdünn mit Kohlenstoff. Dieses Konzept ist massenproduktionstauglich und kann die Fertigungskosten stark reduzieren. Außerdem liefert es einen wichtigen Beitrag zum Bau umweltfreundlicher Fahrzeuge.

Brennstoffzellen sind interessante technologische Alternativen zu Batteriekonzepten

»Wenn die Automobilindustrie heute von alternativen Antriebskonzepten redet, ist meist das batterieelektrische Fahren gemeint«, erklärt IWS-Leiter Prof. Christoph Leyens. »Für Einsatzszenarien wie zum Beispiel Lastkraftwagen, die eine große Reichweite brauchen, könnten Brennstoffzellen eine interessante technologische Alternative bieten. Deshalb arbeiten wir mit unseren Partnern aus der Wirtschaft eng zusammen, um preisgünstigere und leistungsfähige Brennstoffzellen zu ermöglichen.«

»Auch Ingenieure sind Idealisten und deshalb hängen wir an diesem Projekt mit besonderem Herz-blut«, betont Dr. Teja Roch vom IWS. »Denn damit liefern wir einen Baustein für eine klimaneutrale Mobilität jenseits der klassischen Verbrennungsmotoren.« Das funktioniere aber nur, wenn sich ein neues Verfahren in der Praxis auch rechnet. »Unsere Technologie hat das Potenzial, die Produktionskosten für Brennstoffzellen spürbar zu senken.«

Wie funktioniert eine Brennstoffzelle?

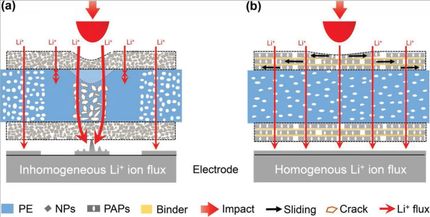

Brennstoffzellen funktionieren wie Mini-Kraftwerke: Sie werden mit dem Energieträger Wasserstoff sowie mit Sauerstoff gespeist und erzeugen daraus in einer chemischen Reaktion Wasser, Strom und Wärme. Dafür kommen unterschiedliche Bauweisen in Betracht. Eine weit verbreitete ist die PEM-Brennstoffzelle. Sie bestehen aus Stapeln (»Stacks«) vieler Einzelzellen, in deren Mitte sich jeweils eine Protonen-Austausch-Membran (englisch: »Proton Exchange Membrane« = PEM) befindet. Rechts und links dieser Membran sind Elektroden mit Katalysatoren, je eine Gasdiffusionslage (GDL) und ganz außen auf beiden Seiten sogenannte Bipolarplatten angeordnet. Durch diese Platten strömen Wasserstoff und Sauerstoff in die Zelle. Sie bestehen aus jeweils zwei Edelstahl-Halbblechen, auf die in einem Umformungsprozess spezielle Strukturen für den Gasfluss und die Wärmeabfuhr geprägt und die dann zusammengeschweißt werden.

Weil aber Stahloberflächen Strom nur mäßig gut leiten, werden Bipolarplatten oft mit Gold beschichtet, um Rostbildung zu vermeiden. Vor allem aber sorgt das Edelmetall dafür, dass der Strom gut fließen kann, der Kontaktwiderstand zwischen der Gasdiffusionslage und der Bipolarplatte also gering bleibt. »Allerdings ist Gold bekanntermaßen teuer«, skizziert Teja Roch ein Problem bei dieser oft verwendeten Lösung. »Zudem werden die Edelstahlbleche für die Platten zuerst umgeformt und zusammengeschweißt, um sie dann stapelweise zu beschichten. Das ist ein recht aufwendiger und langwieriger Prozess.«

Daher sind die IWS-Forscher und ihre Partner aus der Automobil - und Stahlindustrie im Zuge des vom Bundeswirtschaftsministerium geförderten Verbundprojektes »miniBIP II« neue Wege gegangen: Statt mit Gold beschichten sie die etwa 50 bis 100 Mikrometer (Tausendstel Millimeter) dünnen Stahlbleche mit einer nur wenige Nanometer (Millionstel Millimeter) dünnen graphit-ähnlichen Schicht. Dafür setzen sie die »Physikalische Gasphasenabscheidung« (PVD) ein. Dabei verdampft ein Lichtbogen in einer Vakuumkammer zunächst den Kohlenstoff, der sich dann in einer hochreinen, gleichmäßigen und sehr dünnen Schicht auf dem Edelstahl niederschlägt.

Beschichtungskosten halbiert

Bereits im Vorserienstadium erreicht diese Kohlenstoffschicht einen ähnlich niedrigen Kontaktwiderstand wie Gold. Anders ausgedrückt: Wenn die Ingenieure ihr Verfahren bis zur Massenproduktion weiter verfeinern, wird ihre Schicht den Strom mindestens ebenso gut wie das Edelmetall leiten, womöglich sogar besser – bei halbierten Beschichtungskosten. Die Wissenschaftler des Fraunhofer IWS sind davon überzeugt, dass dies zu einer neuen Generation effektiverer Brennstoffzellen mit höherer elektrischer Ausbeute beiträgt.

Darüber hinaus verspricht die innovative Fraunhofer-Technologie auch ein höheres Produktionstempo. Denn die Kohlenstoffschicht ist so dünn, dass die Beschichtung selbst nur Sekunden dauert. Zudem können Stack-Produzenten in Zukunft ganze Blechrollen noch vor der Umformung »am laufenden Band« beschichten. Denn die Fraunhofer-Schicht ist so strapazierfähig, dass sie auch den Umform- und Schweißprozess aushält. »Das ermöglicht einen kontinuierlichen Fertigungsprozess und damit einen viel höheren Produktionsdurchsatz als bisher«, erklärt Dr. Roch.

Brennstoffzellen-Fahrzeuge mit der Reichweite eines Diesels

Solcherart aufgebesserte und preiswertere Brennstoffzellen sind insbesondere für den mobilen Einsatz wichtig. Sie eignen sich beispielsweise für umweltfreundlichere Autos, Busse und Lastkraftwagen mit großer Reichweite, die schnell nachtankbar sein müssen. Das Projekt »miniBIP II« trägt insofern zur jüngst bekräftigten Strategie der Bundesregierung bei, Deutschland zu einem Vorreiter zukunftsweisender Wasserstoff-Technologien zu machen. Einige Marktbeobachter wie IDTechEx und McKinsey erwarten, dass im Jahr 2030 bereits mehrere Millionen Fahrzeuge mit Brennstoffzel-len-Technik weltweit unterwegs sein werden. Die Fraunhofer-Gesellschaft hat sich dieser Herausforderung gestellt. In einer gemeinsamen Initiative stellen die beteiligten Institute ihre »Kompetenz für das Wasserstoff-Zeitalter« zur Verfügung. Auch das IWS ist Teil dieses Netzwerkes.