Chemiefasern machen Autos stabiler und leichter

Spektakuläre Überholmanöver, waghalsige Kurvenfahrten und dröhnende Motoren – all das elektrisiert die Fans der Formel 1. Weil bei rasenden Geschwindigkeiten von über 300 km/h Sicherheit eine große Rolle spielt, gelten für die Materialien der Rennwagen besondere Ansprüche. Durch den Einsatz innovativer Chemiefasern sind die Bauteile der Boliden ungewöhnlich leicht und dennoch stark und stabil. Auch bei der Entwicklung von Serienautos werden diese Hightech-Materialien immer wichtiger.

Rennsportserien wie die Formel 1 werden von den Automobilherstellern seit Jahren als wertvolle Impulsgeber für die Produktion von Serienautos genutzt. In der Vergangenheit spielte der Technologie-Transfer beispielsweise bei der Verbesserung der Aerodynamik eine große Rolle, künftig wird ein wichtiger Fokus auf der Verwendung innovativer Chemiefasern liegen. „Ziel ist es, Autos mittels Chemiefasern auch abseits der Rennstrecke sicherer, leichter und hinsichtlich des Kraftstoffverbrauchs effizienter zu machen“, erklärt Dr. Wilhelm Rauch, Geschäftsführer der Industrievereinigung Chemiefaser. Für die meisten unsichtbar, werden schon heute in jedem Pkw durchschnittlich mehr als 20 kg Chemiefasern oder Filamentgarne verarbeitet. Etwa dort, wo die Kraft des Motors auf die Straße übertragen wird: bei den Reifen.

Mehr als nur „Gummi“

Die Kunst des Reifenbaus ist bei den Herstellern der Formel 1 ein gut gehütetes Geheimnis. Über 200 verschiedene Zutaten – darunter Viskose- und Aramidfasern – werden je nach Streckenlage individuell zusammengestellt, um eine maximale Leistungsfähigkeit zu gewährleisten. Auch für Reifen, die im alltäglichen Straßenverkehr eingesetzt werden, sind hochwertige Chemiefasern wichtig. Zwar sind die Anforderungen an sie weniger extrem als bei den Rennpneus, dafür müssen sie vielseitiger sein. Gefragt sind Universaltalente, die bei Minusgraden oder drückender Hitze vom Kopfsteinpflaster bis zur Autobahn alles mitmachen – ohne Boxenstopp. Zur Produktion von High-Performance-Reifen, wie sie Sportwagen- oder Premiumhersteller nutzen, werden deshalb vor allem hochwertige Polyamid- und Viskosefasern verwendet. Sie dienen bei der Herstellung der Reifengerüste als Verstärkungsmaterial.

Langlebige Bremsen durch Hightech-Werkstoff Carbon

Während Reifen vor allem gut und zuverlässig „laufen“ müssen, ist es die Aufgabe der Bremsen, das Fahrzeug sicher zum Stehen zu bringen. Im Rennsport wie auf der Straße stellt sich hier dieselbe Herausforderung: Bei jedem Bremsvorgang wird die Bewegungsenergie des Fahrzeugs in Reibungsenergie umgewandelt. Dabei entstehen sehr hohe Temperaturen, in der Formel 1 teilweise bis über 1.000 Grad Celsius. Damit die Bremsscheiben solche Belastungen am Grand-Prix-Wochenende aushalten, werden sie aus Carbonfasern gefertigt. Dieser Hightech-Werkstoff ist hochbelastbar und findet deshalb auch in verschiedenen Oberklassemodellen Verwendung.

„Carbonfasern sind sehr leicht und haben eine hohe Zugfestigkeit“, sagt Dr. Rauch zu den Vorzügen des Materials. Für die Herstellung braucht man spezielle Faserstränge aus Polyacrylnitril, von denen die einzelnen Fasern etwa ein Fünftel so dick sind wie ein Menschenhaar. Die Stränge werden erst oxidiert und dann bei 1.500 Grad Celsius carbonisiert. Dabei verbrennt die Hälfte des Materials, die andere Hälfte – die Carbonfasern – bleibt zurück. Für den Einsatz in Sportwagen oder anderen Premiumfahrzeugen werden die Fasern anschließend mit Siliciumcarbid kombiniert. Es entsteht ein keramischer Verbundwerkstoff, aus dem sich sehr feste, zähe und belastbare Bremsscheiben bauen lassen. Gegenüber klassischen Grauguss-Bremsscheiben haben sie zahlreiche Vorteile: Sie packen unter anderem schneller zu, verlieren auch bei kurz aufeinanderfolgenden Bremsungen nicht an Kraft und haben eine sehr hohe Lebensdauer.

Innovative Chemiefasern: das Material der Zukunft

Von besonderer Bedeutung ist Carbon für den Karosseriebau in der Automobilindustrie. In Zukunft werden große Teile der Karosserie aus Carbonfasern gefertigt. Bis zur serienmäßigen Einführung wird zwar noch einige Zeit vergehen, dennoch gelten Carbonfasern als Material der Zukunft. Mehrere große Automobilhersteller haben in den letzten Jahren erhebliche Investitionen in diesem Bereich getätigt. Die Absicht ist, den Leichtbau sowie die Produktion von modernen Elektroautos weiterzuentwickeln. Durch den Einsatz von Carbonfasern sinkt das Gewicht der E-Mobile, sodass diese mit einer einzelnen Batterieaufladung weiterfahren können.

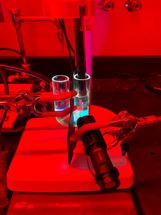

Doch auch weitere innovative Fasern und Garne aus der chemischen Industrie sind für die Unternehmen von großem Interesse. So wird derzeit unter anderem an textilen Beleuchtungssystemen geforscht. Lichtleitende Chemiefasern aus Polycarbonat könnten in absehbarer Zeit als indirekte, energiesparende Beleuchtung im Fahrzeuginneren dienen. Auf diese Weise ließen sich Lichtquellen minimieren und Fahrzeuginsassen könnten trotz geringerer Helligkeit Knöpfe und Geräte sicher bedienen. Und wer weiß: Vielleicht geht die Entwicklung künftig einmal andersherum. Dann könnte eine ursprünglich für Straßenfahrzeuge entwickelte Technologie auch Funktionselemente in einem Formel-1-Cockpit zum Leuchten bringen.

Meistgelesene News

Weitere News aus dem Ressort Forschung & Entwicklung

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.