Strukturüberwachung an großen Faserverbundbauteilen und neues Enteisungsverfahren für Flugzeuge

Das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF zeigt bei der „Composites Europe“ vom 9. bis 11. Oktober in Düsseldorf Flugzeugpanels aus kohlenstofffaserverstärktem Kunststoff mit integrierter Faseroptik und das Modell einer beheizbaren Flugzeugflügelvorderkante aus Faserverbund. Mit den Panels ist es den Darmstädter Ingenieuren gelungen, große CFK-Teile zu entwickeln, zu bauen und mit einer Last von zwanzig Tonnen zu testen. Die beheizbare Flügelvorderkante repräsentiert ein neues nanomaterial-basiertes Deicing-System für Flugzeugstrukturen. Treibstoffverbrauch, Schadstoffemissionen und Lärm sind die Dauerthemen der Luftfahrt. Neuartige Rumpfstrukturen, häufig aus Kunststoffen gefertigt und mit strukturintegrierten Funktionen, machen die Luftfahrt umweltfreundlicher und sicherer. Haltbarkeit und Zuverlässigkeit dieser neuen Strukturen müssen jedoch überwacht werden.

Neue Dimension bei der Strukturüberwachung

CFK-Panel im Prüfstand des Fraunhofer LBF.

Foto: Fraunhofer LBF, Ursula Raapke.

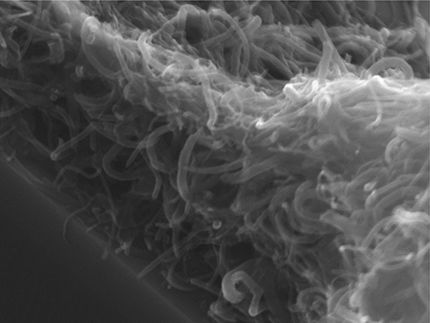

Nanomaterial-basiertes Deicing-System.

Foto: Fraunhofer LBF.

Zur Strukturüberwachung von Flugzeugteilen aus Kunststoff können unterschiedliche Sensorsystemen eingesetzt werden. Auf der Messe zeigen Fraunhofer-Forscher große Faserverbundbauteile, sog. „Panels“ mit zweikanal-Lichtleitern zur Lastüberwachung und Piezokeramik-Sensoren bzw. Aktoren zur Überwachung der strukturellen Integrität mittels akustischer Methoden. Eine miniaturisierte Hardware dient der Datenüberwachung.

Mit der Entwicklung und Herstellung der präsentierten Panels betreten die Fraunhofer-Ingenieure eine neue Dimension der Strukturüberwachung. Erstmals ist es hier gelungen, die komplette Entwicklungskette von der Idee bis zum Test mit einer Last von 20 Tonnen zu schließen. Die Entwicklungskette umfasste im Falle der Ausstellungsstücke die Auslegung der Struktur mit Hilfe der Finite-Elemente-Methode (FEM), die Detailkonstruktion und Zeichnungsableitung mit CAD, die Konstruktion von Formwerkzeugen und Einspannungen sowie die prototypische Fertigung der Panels mit strukturintegrierten faseroptischen Dehnungssensoren und Sensoren zur Impact-Schadenserkennung.

Ein weiteres Novum bei der Überwachung mit strukturintegrierten Sensoren ist ein am Fraunhofer LBF entwickeltes Steckerkonzept. Erstmals wurden die neuen Stecker in einem seriennahen Fertigungsprozess eingesetzt. Die so bestückten Panels wurden zerstörungsfrei geprüft mit Lock-In-Thermographie, Ultraschall, Röntgentechnik und zerstörend mit Impact- sowie Ermüdungs- und Restfestigkeitsversuchen.

Nanomaterial-basiertes Deicing-System

Auch für andere integrierte Funktionen in Faserverbundbauteilen sind neue Materialien und Verfahren erforderlich, z.B. für die Enteisung von Flugzeugflügeln oder -propellern. Denn die bisher eingesetzten konventionellen Wärmeleiter für Metallkonstruktionen sind für Kunststoffe ungeeignet, da die Werkstoffe unterschiedliches mechanisches und thermisches Verhalten zeigen.

Die Forscher des Fraunhofer LBF haben auf der Basis von Nanomaterialien neue Methoden zur Enteisung von Flugzeugstrukturen aus Faserverbundwerkstoffen entwickelt. Die Technologie ihrer innovativen Heizelemente wird bereits im Fertigungsprozess integriert und ist sofort einsetzbar. Eine höhere Zuverlässigkeit dieser angepassten Materialpaarung verlängert die Lebensdauer der Bauteile und schont Ressourcen.

Meistgelesene News

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.