Bürsten in 3D

Komplexe dreidimensionale Polymerbürsten-Nanostrukturen durch Photopolymerisation

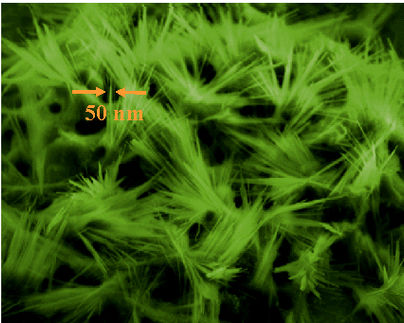

Unter Polymerbürsten versteht man Polymere, bei denen einzelne Polymerketten dicht an dicht auf eine Oberfläche gepfropft sind und die Ketten wie Borsten bei einer Bürste abstehen. Amerikanische Wissenschaftler präsentieren in der Zeitschrift Angewandte Chemie nun eine neue einfache Methode, mit der sich dreidimensionale Nano-Muster kontrolliert aus Polymerbürsten herstellen lassen.

Die derzeitigen und zukünftigen Anwendungen für Polymerbürsten sind vielfältig. So kann eine Beschichtung mit Polymerbürsten die Adsorption von Proteinen an Kunststoffoberflächen, beispielsweise in künstlichen Herzklappen oder Dialysegeräten verhindern. Weitere Bereiche sind die Herstellung der nächsten Generation mikroelektronischer Geräte, biokompatible Beschichtungen von Implantaten, chemische Sensoren und neue „intelligente“ Materialien.

Während Fortschritte hinsichtlich neuer Bürsten-Strukturen gemacht wurden, fehlt es derzeit noch an Methoden, die eine ausreichende zeitliche und räumliche Kontrolle über den Aufbauprozess bieten. Bisher wird meist eine selbstorganisierte Monoschicht eines Initiators auf einem Substrat hergestellt, auf die dann Polymerketten aufwachsen können. Um Muster zu erhalten, muss bereits der Initiator im entsprechenden Muster auf das Substrat aufgetragen sein – dreidimensionale Strukturen sind so nicht realisierbar.

Craig J. Hawker und ein Team von der University of California in Santa Barbara und The Dow Chemical Company (Midland, Michigan) haben nun eine neue Methode entwickelt, die den zeitlich und räumlich kontrollierten Aufbau von Bürsten auf einer einheitlichen Initiatorschicht ermöglicht. Die einfache Methode basiert auf einer durch Licht ausgelösten radikalischen Polymerisation. Wie hoch die Bürsten an einer bestimmten Stelle wachsen, hängt nur von der lokalen Länge und Intensität der Bestrahlung ab.

Um Muster zu erzeugen, können herkömmliche Photomasken verwendet werden. Sie haben Lücken an Stellen, die bestrahlt werden sollen, und schirmen das Licht an den anderen Stellen ab. So lassen sich großflächige Muster mit Submikrometer-Auflösung in einem Schritt herstellen. Möglich macht dies ein spezieller Iridium-basierter Photo-Katalysator. Er bleibt nach Bestrahlung immer nur sehr kurze Zeit aktiv, daher kann er im aktiven Zustand nicht weit in die nicht bestrahlten Gebiete eindringen. Auch Masken mit Grauschattierung können verwendet werden, etwa mit kontinuierlich zunehmender Lichtdurchlässigkeit zur Herstellung von Gradientenmustern.

Ein weiterer Vorteil der neuen Methode: Während der Polymerisation schieben sich die neu eingebauten Monomere immer hinter dem Initiator in die Kette ein, der Initiator verbleibt als vorderstes Ende der wachsenden Kette. Da er, anders als bei bisherigen Methoden, nicht zerstört wird und weiterhin an der richtigen Stelle zur Verfügung steht, kann die Polymerisation jederzeit unterbrochen und wieder neu gestartet werden. Auf diese Weise kann die verwendete Maske während des Prozesses beliebig oft gewechselt und sogar das verwendete Monomer variiert werden. Der Komplexität der zugänglichen Muster und Anwendungen sind so kaum noch Grenzen gesetzt.

Originalveröffentlichung

Weitere News aus dem Ressort Wissenschaft

Diese Produkte könnten Sie interessieren

Meistgelesene News

Weitere News von unseren anderen Portalen

Verwandte Inhalte finden Sie in den Themenwelten

Themenwelt Sensortechnik

Die Sensortechnik hat die chemische Industrie revolutioniert, indem sie präzise, zeitnahe und zuverlässige Datenbereitstellung in einer Vielzahl von Prozessen ermöglicht. Vom Überwachen kritischer Parameter in Produktionslinien bis hin zur Früherkennung potenzieller Störungen oder Gefahren – Sensoren sind die stillen Wächter, die Qualität, Effizienz und Sicherheit gewährleisten.

Themenwelt Sensortechnik

Die Sensortechnik hat die chemische Industrie revolutioniert, indem sie präzise, zeitnahe und zuverlässige Datenbereitstellung in einer Vielzahl von Prozessen ermöglicht. Vom Überwachen kritischer Parameter in Produktionslinien bis hin zur Früherkennung potenzieller Störungen oder Gefahren – Sensoren sind die stillen Wächter, die Qualität, Effizienz und Sicherheit gewährleisten.