Erstmals Livebilder von Materialspannung im Synchrotronlicht

Neue Technik erlaubt Messungen von Spannungsfeldern in mikroskopisch dünnen Schichten

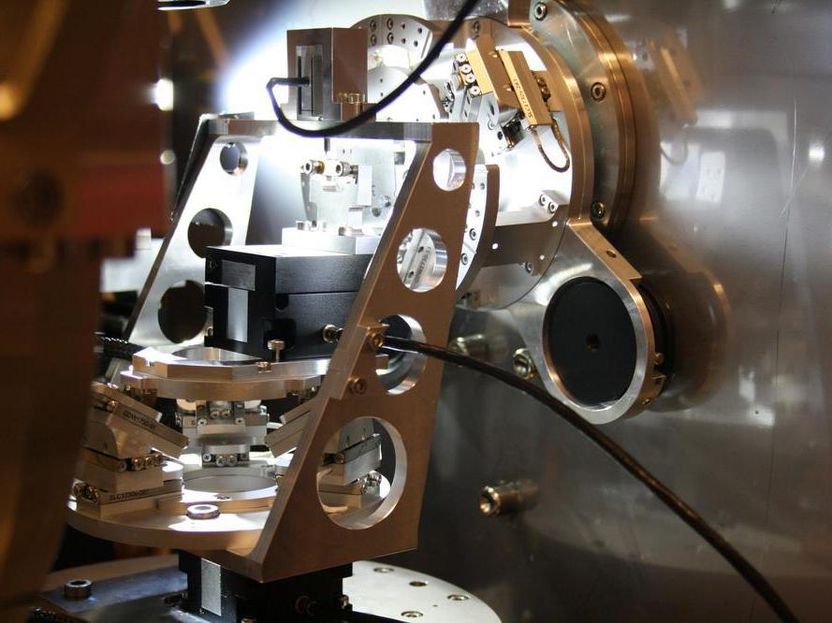

An DESYs Synchrotronstrahlungsquelle PETRA III ist es Forschern erstmals gelungen, in-situ Spannungsfelder innerhalb von mikroskopisch dünnen Schichten aus metallischen Keramiken zu beobachten. Eine neue Technik ermöglicht es, einen bisher noch nie dagewesenen live-Blick auf die Auswirkungen von Druck auf atomarer Ebene zu erhalten. Der dazu benötigte Messaufbau am Nanofokus-Messplatz der PETRA III-Strahlführung P03 wurde von Christina Krywka, Helmholtz Zentrum Geesthacht (HZG), in Zusammenarbeit mit ihren Kollegen von der Montanuniversität Leoben, Österreich, speziell für diese Art von Messungen entworfen und aufgebaut. Die neue Technik soll bei der Verbesserung von widerstandsfähigen Beschichtungen, beispielsweise von Werkzeugen, helfen.

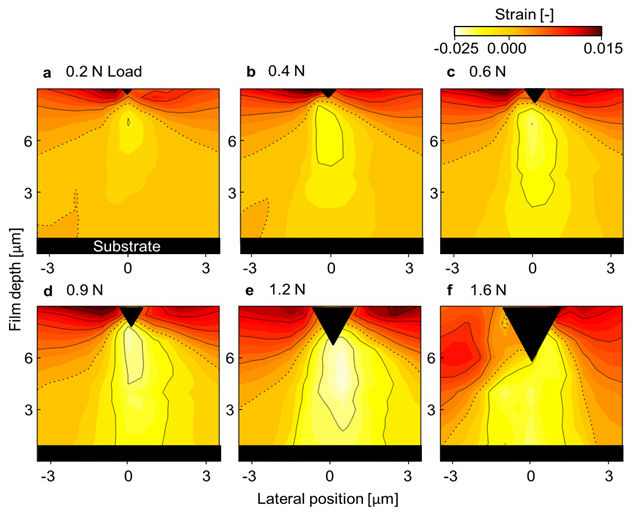

Beim Eindringen der kleinen Spitze in das Material vergrößern sich die Spannungen bis hin zu Materialbrüchen. Je dunkler die Farbe, desto größer die Spannung; die Linien stehen für Bereiche gleicher Spannung.

Deutsches Elektronen-Synchrotron DESY

Mit dem Nanoindenter am PETRA-Messplatz P03 lassen sich Spannungen in dünnen Schichten live beobachten.

Deutsches Elektronen-Synchrotron DESY

„Wir benutzen eine winzige Diamantspitze, um auf die Proben zu drücken und dabei durchleuchten wir sie mit Röntgenstrahlen von PETRA III“, erklärt Krywka, Messplatzbetreuerin am Nanofokus-Messplatz. „So eine Untersuchung wollten die Nutzer schon lange machen, allerdings gab es bisher nicht die Möglichkeit dazu.“ Außer einem winzigen Röntgenstrahl mit einer ausreichend hohen Energie benötigen die Wissenschaftler hierfür einen besonderen Aufbau der Probenhalterung. Für den Röntgenstrahl wurden spezielle Optiken benötigt, die den Röntgenstrahl auf einen Durchmesser von nur 250 Nanometern (nm) fokussieren. „Durch eine vorherige Zusammenarbeit mit der Universität Kiel hatten wir die richtigen Bedingungen im Röntgenstrahl bereits erreicht“, beschreibt Krywka. Es fehlte also ‚nur noch‘ die richtige Halterung. „In einer engen Kooperation mit den Kollegen aus Leoben konnten wir die Halterung für diese Experimente jetzt quasi maßschneidern.“

Die Probe muss für die Präzisionsexperimente in einem sogenannten Nanoindenter nicht nur perfekt unter der Spitze sitzen, während diese den genauen Druck aufrechterhält, sondern die gesamte Halterung inklusive Spitze und Probe muss sich währenddessen mikroskopisch genau zum Röntgenstrahl bewegen. Zudem muss sichergestellt werden, dass diese Bewegungen schwingungsfrei sind, damit die hohe Präzision der Messungen erhalten wird.

Materialien mit besonderer Widerstandskraft und Festigkeit werden im täglichen Leben immer häufiger verwendet und gebraucht. Die untersuchte metallische Keramik aus Titannitrid kann als nur wenige Mikrometer dünne Schutzschicht unter anderem zum Härten von Werkzeugen benutzt werden. Bei einem Metallbohrer kann sie zum Beispiel die Lebensdauer erhöhen und damit ein häufiges Austauschen des Bohrkopfes vermeiden. „Die Titannitrid-Schicht kann so hergestellt werden, dass sie bereits eine Eigenspannung in sich trägt“, erklärt Krywka. „In ihrer atomaren Struktur ist das Kristallgitter so gespannt, dass es einem Druck von außen entgegenhält oder das Risswachstum behindert.“ Vorstellen kann man sich diese Spannung wie die Anspannung von Muskeln. Drückt man mit einem Finger in entspannte Muskeln, so kann man diese eindrücken, aber spannt man die Muskeln in diesem Moment an, so spürt man den Gegendruck deutlich. So ähnlich soll sich auch die Schutzschicht verhalten. Sie soll es schwerer machen den Bohrer zu beschädigen, während er durch harte Metalle Löcher bohrt.

„Bisher waren viele Versuche zur Optimierung solcher Schutzschichten eher ‚Try and Error‘, da unser Wissen über die tatsächlichen Auswirkungen äußerer Kräfte wie Druck im Material begrenzt ist. Das liegt vor allem daran, dass es bisher keine Möglichkeit gab, die Materialien live auf mikroskopischer Skala unter Druck zu beobachten, sondern immer erst, nachdem es in einem Nanoindentierungsversuch verformt war“, beschreibt Krywka. „Doch nun haben wir das erste Mal direkte Messdaten, während die Probe im Nanoindenter unter Druck steht.“

Eine Messreihe für diese live-Beobachtung einer Spannungsverteilung in einem Material beginnt damit, dass die Probe unbelastet vermessen wird. Hierbei wird die Probe durch den winzigen Röntgenstrahl abgerastert und an jedem Punkt werden Daten genommen. Dann begibt man sich zur Anfangsposition zurück, setzt die Indenterspitze aus Diamant mit leichtem Druck auf die Probe, und vermisst die Probe unter der Spitze erneut. Dieses Vorgehen wird dann für unterschiedliche Drücke auf der Probe wiederholt, so dass man für jede Position auf der Probe für alle gewünschten Drücke Messdaten aufnimmt. Eine solche Messreihe dauert vier bis sechs Stunden, ehe alle gewünschten Punkte auf der Probe abgetastet wurden und die Daten gespeichert sind.

Die Daten der jetzt durchgeführten Messungen wurden von den Kollegen in Leoben ausgewertet, um die eigentlichen Spannungsfelder sichtbar zu machen. Die Messdaten bestehen aus sogenannten Debye-Scherrer-Ringen. „Wenn es sich bei der Probe um einen perfekten Einkristall handeln würde - bei dem alle Atome gleich ausgerichtet sind im Kristallgitter - würde man nur individuelle Reflexe und keine Ringe auf dem Detektor sehen“, beschreibt Krywka. „Doch die Probe besteht aus vielen winzigen Kristallen, die nicht zu einander ausgerichtet sind.“ Wie Reiskörner in einem Glas könnten diese kleinen Kristalle in jede Richtung stehen. Durch diese sogenannte polykristalline Struktur überlagern sich die unzähligen Reflexe im Detektor zu Debye-Scherrer-Ringen.

Ist das Material vollkommen spannungsfrei, dann zeigen sich perfekte Kreise auf dem Detektor. Wenn allerdings Spannungen im Kristall vorliegen, sind die Abstände zwischen den Atomen in bestimmte Richtungen größer oder kleiner als üblich, so dass sich der Kreis zu einer Ellipse verformt. Und genau diese Verformungen der Debye-Scherrer-Ringe werten die Forscher aus. Diese Auswertung von Verformungen lassen sich dann als Karte - also wie eine Landkarte mit Höhen- und Tiefenlinien - darstellen. Die Karte zeigt dann Bereiche in denen Druckspannungen vorliegen und Regionen in denen sich Zugspannungen aufgebaut haben und die somit anfällig für Rissbildung sind.

Diese Spannungskarten – auch Spannungsfelder genannt – wurden dann mit den Modellrechnungen verglichen. „Bisher fehlten experimentelle Daten, um die numerischen Simulationen solcher dünnen Schichten zu verifizieren“, beschreibt Krywka. „Mit Hilfe dieser Daten können wir die Modelle und unser Wissen über solche Materialien verbessern und in Zukunft noch widerstandsfähigere Beschichtungen entwickeln.“ Ein direkter Vergleich zwischen Modell und Experiment zeigte, dass große Einflüsse wie Risse oder andere Schäden von dem Modell richtig berechnet wurden, allerdings galt dies nicht für die kleinen Details. „Hier sieht man, wie wertvoll reale Messdaten sind“, sagt Christina Krywka. „Das besondere an unserer neuen Methode ist, dass wir damit auch Spannungen beoachten können, die weit vor einer dauerhaften Schädigung, zum Beispiel Brüchen des Kristallgitters, entstehen. So können die bisherigen Modelle, die nur bleibende Schädigungen aufnehmen konnten, verbessert werden.“

Originalveröffentlichung

Angelika Zeilinger, Juraj Todt, Christina Krywka, Martin Müller, Werner Ecker, Bernhard Sartory, Michael Meindlhumer, Mario Stefenelli, Rostislav Daniel, Christian Mitterer & Jozef Keckes; "In-situ Observation of Cross-Sectional Microstructural Changes and Stress Distributions in Fracturing TiN Thin Film during Nanoindentation"; Scientific Reports; 6, Article number: 22670 (2016)