Die verschleißfesteste Metalllegierung der Welt

Wenn Sie jemals das Pech haben, ein Auto mit Metallreifen zu fahren, könnten Sie in Erwägung ziehen, ein Satz Reifen aus einer neuen Legierung des Sandia National Laboratories herzustellen. Man könnte 500 Mal um den Äquator rutschen - nicht fahren, rutschen - bevor man die Lauffläche abgenutzt hat.

Sandia's Materialforschungsteam hat eine Platin-Gold-Legierung entwickelt, die als das verschleißfesteste Metall der Welt gilt. Er ist 100-mal haltbarer als hochfester Stahl und damit die erste Legierung oder Kombination von Metallen in der gleichen Klasse wie Diamant und Saphir, den verschleißfestesten Materialien der Natur. "Wir haben gezeigt, dass es eine grundlegende Veränderung bei einigen Legierungen gibt, die diese enorme Leistungssteigerung über ein breites Spektrum von realen, praktischen Metallen ermöglicht", sagte der Materialwissenschaftler Nic Argibay.

Obwohl Metalle typischerweise als stark angesehen werden, verschleißen, verformen und korrodieren sie, wenn sie wiederholt gegen andere Metalle, wie in einem Motor, reiben, es sei denn, sie haben eine Schutzbarriere, wie z.B. Additive im Motoröl.

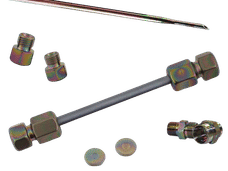

In der Elektronik erhalten bewegliche Metall-Metall-Kontakte einen ähnlichen Schutz durch äußere Schichten aus Gold oder anderen Edelmetall-Legierungen. Aber diese Beschichtungen sind teuer. Und schließlich verschleißen sie auch, wenn sich die Verbindungen Tag für Tag, Jahr für Jahr, manchmal Millionen, manchmal sogar Milliarden von Malen überlagern. Diese Effekte werden noch verstärkt, je kleiner die Verbindungen sind, denn je weniger Material Sie verwenden, desto weniger Verschleiß kann eine Verbindung ertragen, bevor sie nicht mehr funktioniert.

Mit Sandia's Platin-Gold-Beschichtung würde nur eine einzige Atomschicht nach einer Meile Schleudern auf den hypothetischen Reifen verloren gehen. Die ultradurable Beschichtung könnte der Elektronikindustrie mehr als 100 Millionen Dollar pro Jahr allein an Materialien einsparen, sagt Argibay, und Elektronik aller Größen und in vielen Branchen kostengünstiger, langlebiger und zuverlässiger machen - von Luft- und Raumfahrtsystemen und Windkraftanlagen bis hin zu Mikroelektronik für Mobiltelefone und Radarsysteme.

"Diese verschleißfesten Materialien könnten für eine Reihe von Geräten, die wir erforscht haben, Vorteile hinsichtlich der Zuverlässigkeit bieten", sagte Chris Nordquist, ein nicht an der Studie beteiligter Sandia-Ingenieur. "Die Möglichkeiten zur Integration und Verbesserung wären gerätespezifisch, aber dieses Material würde ein weiteres Instrument zur Bewältigung der derzeitigen Zuverlässigkeitsgrenzen von mikroelektronischen Metallkomponenten darstellen.

Spektrum78; pixabay.com; CC0

Neues Metall beendet eine alte Theorie

Sie fragen sich vielleicht, wie die Metallurgen das seit Tausenden von Jahren irgendwie übersehen haben. In Wahrheit ist die Kombination von 90 Prozent Platin mit 10 Prozent Gold überhaupt nicht neu.

Aber die Technik ist neu. Argibay und Co-Autor Michael Chandross bauen uf das Design und das Wissen des 21. Jahrhunderts. Die klassische Betrachtung besagt, dass die Fähigkeit eines Metalls, Reibung zu widerstehen, davon abhängt, wie hart es ist. Das Sandia-Team schlug eine neue Theorie vor, die besagt, dass Verschleiß damit zusammenhängt, wie Metalle auf Hitze reagieren, nicht auf ihre Härte. Sie zeigen dass ihre Theorie mit handverlesenen Metallen, Zusammensetzungen und einem besonderen Herstellungsprozess, beweisbar ist.

"Viele traditionelle Legierungen wurden entwickelt, um die Festigkeit eines Materials durch Verrringerung der Korngröße zu erhöhen", sagt John Curry, Postdoktorand bei Sandia. "Selbst bei extremen Belastungen und Temperaturen vergröbern oder erweichen viele Legierungen, besonders bei Ermüdung. Wir haben gesehen, dass mit unserer Platin-Gold-Legierung die mechanische und thermische Stabilität ausgezeichnet ist, und wir haben über unendlich lange Zeiträume der zyklischen Beanspruchung beim Gleiten keine große Veränderung des Gefüges gesehen."

Jetzt haben sie Beweise, die sie in ihren Händen halten können. Es sieht aus und fühlt sich an wie gewöhnliches Platin, silberweiß und etwas schwerer als reines Gold. Am wichtigsten ist, dass es nicht härter ist als andere Platin-Gold-Legierungen, aber es ist viel hitzebeständiger und hundertmal verschleißfester.

Der Ansatz des Teams ist ein moderner Ansatz, der auf Computersimulationen angewiesen ist. Die Theorie von Argibay und Chandross entstand aus Simulationen, die errechneten, wie einzelne Atome die großräumigen Eigenschaften eines Materials beeinflussen, ein Zusammenhang, der nur selten allein aus Beobachtungen ersichtlich ist. Forscher in vielen wissenschaftlichen Bereichen nutzen Computer-Tools, um einen großen Teil des Rätselratens aus der Forschung und Entwicklung zu nehmen.

"Wir kommen zu den grundlegenden atomaren Mechanismen und der Mikrostruktur und verknüpfen all diese Dinge, um zu verstehen, warum man eine gute oder schlechte Leistung erhält, und entwickeln dann eine Legierung, die eine gute Leistung liefert", sagte Chandross.

Eine glatte Überraschung

Dennoch wird es in der Wissenschaft immer wieder Überraschungen geben. In einem separaten Beitrag beschreibt das Sandia-Team die Ergebnisse eines bemerkenswerten Unfalls. Eines Tages, während der Messung der Abnutzung ihres Platin-Goldes, begann sich ein unerwarteter schwarzer Film zu bilden. Sie erkannten es: diamantähnlicher Kohlenstoff, eine der besten künstlichen Beschichtungen der Welt, glatt wie Graphit und hart wie Diamant. Ihre Entstehung war die Herstellung eines eigenen Schmiermittels, und zwar eines guten.

Diamantähnlicher Kohlenstoff erfordert in der Regel besondere Bedingungen bei der Herstellung, doch die Legierung hat ihn spontan synthetisiert.

"Wir glauben, dass die Stabilität und die inhärente Verschleißfestigkeit kohlenstoffhaltige Moleküle aus der Umwelt beim Gleiten anhaften und abbauen lassen, um schließlich diamantähnlichen Kohlenstoff zu bilden", sagte Curry. "Die Industrie hat andere Methoden, aber es handelt sich in der Regel um Vakuumkammern mit Hochtemperaturplasmen von Kohlenstoffspezies. Es kann sehr teuer werden."

Das Phänomen könnte genutzt werden, um die ohnehin schon beeindruckende Leistung des Metalls weiter zu steigern, und es könnte auch zu einem einfacheren und kostengünstigeren Weg zur Massenproduktion von Premium-Schmierstoffen führen.

Originalveröffentlichung

John F. Curry, Tomas F. Babuska, Timothy A. Furnish, Ping Lu, David P. Adams, Andrew B. Kustas, Brendan L. Nation, Michael T. Dugger, Michael Chandross, Blythe G. Clark, Brad L. Boyce, Christopher A. Schuh, Nicolas Argibay;"Achieving Ultralow Wear with Stable Nanocrystalline Metals"; Advanced Mater.; 2018