Auf der Jagd nach dem feinsten Tropfen

Mit Simulationsmethoden den Abgasausstoß von Flugzeugen um die Hälfte verringern

Moderne Verkehrsflugzeuge kommen schon mit weniger als drei Litern Treibstoff pro 100 Kilometer und Passagier aus. Diesen Wert noch weiter zu verbessern, daran arbeiten Wissenschaftler am Karlsruher Institut für Technologie (KIT) im University Technology Centre von Rolls-Royce. Zudem wollen die Ingenieure den Verbrennungsprozess so optimieren, dass deutlich weniger Abgase entstehen. Dafür nutzen sie Superrechner und Simulationsmethoden, die sonst bei Tsunami-Berechnungen oder für Wasser-Effekte in Computerspielen eingesetzt werden.

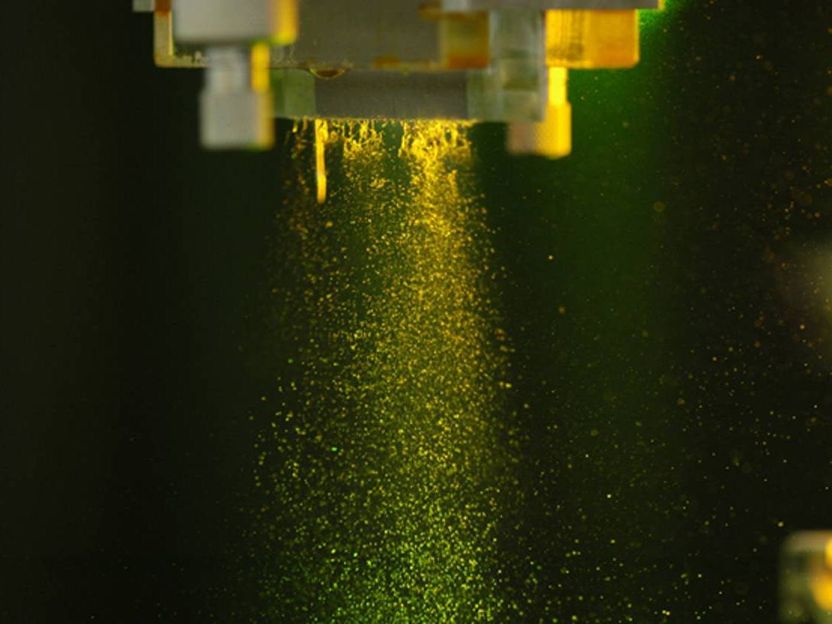

Zerstäubung des Kerosins im Experiment: Ziel der Simulationen ist es, die optimale Tropfenverteilung zu berechnen.

KIT

Um beim Fliegen weniger Schadstoffe wie Ruß oder Stickoxide zu produzieren, reiche es nicht, den Verbrauch zu reduzieren, stellt Rainer Koch, Abteilungsleiter Brennkammerentwicklung am Institut für Thermische Strömungsmaschinen (ITS) des KIT, klar. Vielmehr sei es dafür notwendig, die Verbrennung selbst zu verbessern. Für das Ziel, Umweltfreundlichkeit, Zuverlässigkeit und Wirtschaftlichkeit von Flugtriebwerken immer weiter zu steigern, kooperieren die Forscher innerhalb eines sogenannten University Technology Centres (UTC) seit nun genau zehn Jahren mit dem Triebwerkhersteller. Das Vorhaben ist kein leichtes Unterfangen: Denn allein den Verbrennungsprozess zu beobachten, ist bei einer Maschine, in der anders als beim Kolbenmotor alle vier Takte – Ansaugen, Verdichten, Verbrennen und Ausstoßen – gleichzeitig und ununterbrochen ablaufen, in die permanent ein Luftstrom mit 300 Metern pro Sekunde strömt und in der dazu Temperaturen deutlich über dem Schmelzpunkt der verbauten Materialien herrschen, alles andere als einfach. Entsprechend teuer und komplex sind experimentelle Untersuchungen von Kraftstoffeinspritzung, Schadstoffbildung und Vermeidung.

Um diese Fragestellung anzugehen, haben Koch und sein Team einen virtuellen Düsenprüfstand entwickelt, mit dem sich mittels numerischer Verfahren die Schadstoffbildung in der Brennkammer vorhersagen lässt. Smoothed Particle Hydrodynamics heißt die Methode, mit der die Ingenieure Größe, Form, Flugbahn und Dynamik von Abermillionen winzigster Kerosintröpfchen berechnen – und visualisieren. Ursprünglich diente die Methode Astrophysikern dazu, Explosionen ganzer Galaxien zu berechnen. Später kamen die Simulation von Tsunamis und visuelle Effekte in Filmen und Videospielen hinzu. „Wir haben dann gesagt, das machen wir jetzt für die Kraftstoffzerstäubung“, so Koch.

Dazu füttere man den Supercomputer mit den technischen Daten der Einspritzdüse, erklärt Thilo Dauch, wissenschaftlicher Mitarbeiter am ITS. Diese wird dafür zunächst am Computer in kleinste Bereiche aufgeteilt, Volumenelemente genannt. 1,2 Milliarden dieser Volumenelemente nehme man dabei in den Blick, in Industrie und Forschung sind sonst eine Million bis 100 Millionen üblich. Ebenso beeindruckend ist auch die Datenmenge: 60 Terabyte Daten generiert das Programm aus einem Testlauf. Nach etwa einem Monat liegt das Ergebnis vor. „Mit einem herkömmlichen PC bräuchten sie dafür 72 Jahre“, so Dauch. Der Aufwand lohnt: „Ein Triebwerk kostet zwischen 5 und 20 Millionen, ein Tag auf dem Triebwerksprüfstand kostet mehrere 10.000 Euro.

Und das Resultat sind nicht bloß Zahlentabellen. Denn: „Wir können auch direkt in die Brennkammer hineinschauen“, sagt Koch. In der 3D-Simulation können die Forscher verfolgen, wie der Kraftstoff zunächst Lasso-artige Schlieren bildet, welche sich zu Blasen formen, die dann zerplatzen und in vielgestaltige Tropfen auseinanderstieben. Ein faszinierendes Schauspiel, das bei der Suche nach dem nach Form und Größe passendsten Tropfen aber praktischen Nutzen hat. Durch den optischen Eindruck können die Forscher die Berechnungen überprüfen und auch ein tieferes Verständnis für das Geschehen in der Brennkammer entwickeln. „Wir haben die Einspritzdüse schon entscheidend verbessern können“, betont Koch. „Und es geht noch weiter“.

In Zukunft wollen die Wissenschaftler ihre Methode auf weitere Anwendungsgebiete ausweiten. Von Waschmittel- über Werkzeugherstellung bis zu Lackierarbeiten – Tropfen gibt es überall.

Meistgelesene News

Themen

Organisationen

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.