Sensor in Größe eines Stickstoff-Atoms prüft Festplatten

Elektronische Bauteile werden immer kleiner. Die Quantentechnologie eröffnet neue Wege in die Miniaturisierung. Ein Quantensensor von Fraunhofer-Forschern soll schon bald winzige Magnetfelder, wie sie etwa auf zukünftigen Festplatten vorkommen, vermessen können.

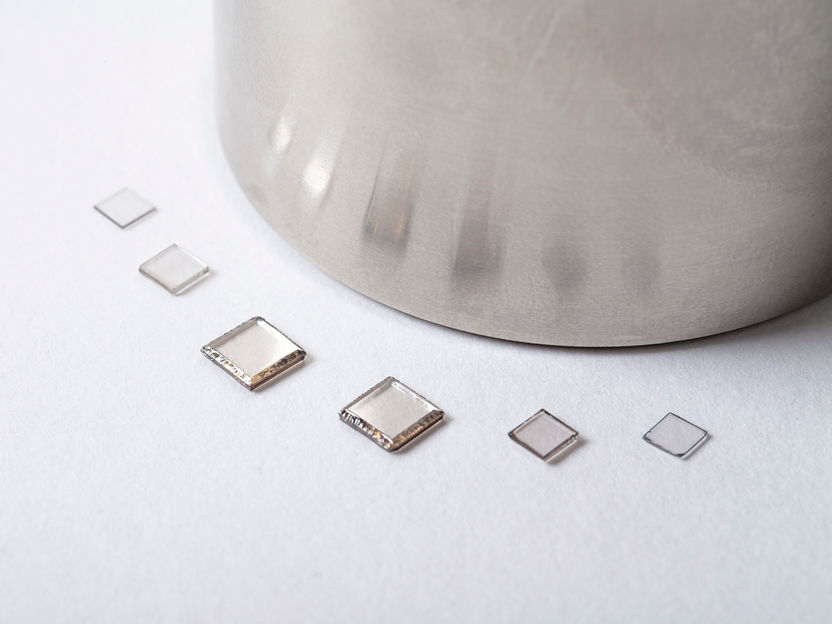

Am Fraunhofer IAF hergestellter ultrareiner Diamant für quantenphysikalische Anwendungen.

© Fraunhofer IAF

Integrierte Schaltkreise werden immer komplexer. Tatsächlich enthält ein Pentiumprozessor inzwischen rund 30 Millionen Transistoren. Und die magnetischen Strukturen auf Festplatten messen gerade noch 10 bis 20 Nanometer, kleiner als ein Grippevirus mit 80 bis 120 Nanometer Durchmesser. Die Abmessungen geraten somit bald in Größenordnungen, bei denen die Quantenphysik greift. Forscher am Freiburger Fraunhofer-Institut für Angewandte Festkörperphysik IAF stellen sich bereits heute den Herausforderungen der Quantentechnologie von morgen. Zusammen mit ihren Kollegen des Max-Planck-Instituts für Festkörperforschung entwickeln sie einen Quantensensor, der winzige Magnetfelder, wie sie beispielsweise auf künftigen Festplatten verwendet werden sollen, exakt vermessen kann. Der eigentliche Sensor ist kaum größer als ein Stickstoff-Atom. Als Trägersubstanz dient ein künstlicher Diamant.

Denn Diamant hat neben seiner großen mechanischen und chemischen Stabilität viele Vorteile. So kann man Fremdatome einschleusen, etwa Bor oder Phosphor, und die Kristalle auf diese Weise zu Halbleitern machen. Diamant eignet sich auch hervorragend für optische Schaltkreise. Vor allem aber besticht dieses Material durch seine enorme Wärmeleitfähigkeit. Die hohen Bindungskräfte der Kohlenstoffatome sorgen dafür, dass die Wärme rasch abgeführt wird.

Das Fraunhofer IAF hat hier in den letzten Jahrzehnten optimierte Anlagen zur Produktion von Diamant entwickelt. Der Prozess für die Maßanfertigung findet in einem Mikrowellen-Plasmareaktor statt. In Freiburg stehen mehrere dieser silberglänzenden Reaktoren. Im Fokus der Mikrowelle zündet ein Plasma, sodass bei Temperaturen von 800 bis 900 Grad Celsius aus einströmendem Methan- und Wasserstoffgas auf Diamant-Substraten Diamantschichten wachsen können. Die Kristalle mit Kantenlängen zwischen drei und acht Millimetern werden später mit einem Laser vom Substrat getrennt und poliert.

Diamant wird als Magnetdetektor präpariert

Für die Herstellung des innovativen Quantensensors ist ein besonders reiner Kristall nötig, was weitere Verbesserungen angestoßen hat: Für das Wachstum von ultra-sauberen Diamantschichten wird das Methan, das den Kohlenstoff für den Diamant liefert, mit Hilfe eines Zirkonium-Filters vorgereinigt. Zudem muss das Gas isotopenrein sein, denn nur 12C – ein stabiles Isotop des Kohlenstoffatoms – hat keinen Kernspin – eine notwendige Voraussetzung für den späteren Magnetsensor. Auch der Wasserstoff durchläuft eine Reinigungsstufe. Der so entstandene hochreine monokristalline Diamant muss nun für die Aufgabe als Magnetdetektor präpariert werden. Dafür gibt es zwei Möglichkeiten: Entweder man implantiert ein einzelnes Stickstoffatom, ober man gibt in der letzten Wachstumsphase der Diamantenherstellung Stickstoff hinzu. Danach werden daraus Spitzen geformt, die im institutseigenen Reinraum durch ein Ätzverfahren im Sauerstoff-Plasma herausgearbeitet werden. Das Resultat ist jeweils eine hauchfeine Diamantspitze, die der eines Rasterkraftmikroskops ähnelt. Der Clou ist das eingeschleuste Stickstoffatom samt einer benachbarten Leerstelle im Kristallgitter, einer Vakanz.

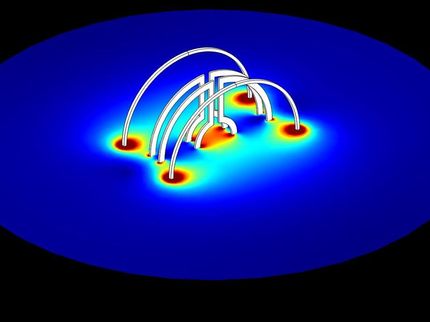

Dieses Stickstoff-Vakanz-Zentrum ist der eigentliche Sensor. Er sendet Licht aus, wenn man ihn mit Laserstrahlen und Mikrowellen bestrahlt. Auf einen Magnet in seiner Nähe reagiert er mit einer Variation seiner Lichtemission. Experten sprechen von optisch detektierter Elektronenspin-Resonanzspektroskopie (ODMR). Man kann damit ein Magnetfeld nicht nur Nanometer genau aufspüren, sondern auch in seiner Stärke bestimmen. Das macht erstaunliche Anwendungen möglich. Die winzigen Diamantnadeln eigenen sich zum Beispiel dazu, die Qualität von Festplatten zu kontrollieren. Auf den dicht gepackten Datenspeichern kommt es immer wieder zu kleinen Fehlern. Der Quantensensor kann die defekten Datensegmente aufspüren. Sie bleiben dann beim Schreib- und Lesevorgang ausgeschlossen. Das reduziert den Ausschuss, der bei zunehmender Miniaturisierung rasant steigt, und senkt die Produktionskosten.

Quantensensoren könnten Gehirnströme messen

Die Einsatzmöglichkeiten für den Winzling sind vielfältig, denn schwache magnetische Felder findet man überall, sogar im Gehirn. »Immer wenn sich Elektronen bewegen, entsteht ein Magnetfeld «, sagt IAF-Experte Christoph Nebel. Wenn wir also denken oder fühlen, verursachen die Gehirnströme Magnetfelder. Man möchte diese Aktivitäten lokalisieren, um diejenigen Areale im Gehirn aufzuspüren, die bei bestimmten Tätigkeiten oder Gefühlen aktiv sind. Dafür kann man die Ströme mit Elektroden direkt messen, erhält aber sehr ungenaue Daten. Bessere Ergebnisse liefern Magnetfeldmessungen. Die dafür heute benutzten Sensoren haben allerdings einen Nachteil: Sie müssen mit flüssigem Stickstoff gekühlt werden. Die neue Technologie mit dem extrem wärmeleitenden Diamant arbeitet dagegen bei Raumtemperatur, ganz ohne Kühlung. Für diesen Einsatz würde man keine feinen Nadeln verwenden, sondern Plättchen, auf denen zahlreiche Stickstoff-Vakanz-Zentren eingebaut sind. Jedes Zentrum erzeugt einen Bildpunkt, sodass insgesamt ein detailscharfes Foto entsteht.

Derzeit geht es dem Team aber vorwiegend um die Erforschung und Verbesserung des»Hightech-Materials« Diamant. Dessen Anwendung in der Quantensensorik ist ein vielversprechender Anfang.

Weitere News aus dem Ressort Wissenschaft

Diese Produkte könnten Sie interessieren

Meistgelesene News

Weitere News von unseren anderen Portalen

Verwandte Inhalte finden Sie in den Themenwelten

Themenwelt Sensortechnik

Die Sensortechnik hat die chemische Industrie revolutioniert, indem sie präzise, zeitnahe und zuverlässige Datenbereitstellung in einer Vielzahl von Prozessen ermöglicht. Vom Überwachen kritischer Parameter in Produktionslinien bis hin zur Früherkennung potenzieller Störungen oder Gefahren – Sensoren sind die stillen Wächter, die Qualität, Effizienz und Sicherheit gewährleisten.

Themenwelt Sensortechnik

Die Sensortechnik hat die chemische Industrie revolutioniert, indem sie präzise, zeitnahe und zuverlässige Datenbereitstellung in einer Vielzahl von Prozessen ermöglicht. Vom Überwachen kritischer Parameter in Produktionslinien bis hin zur Früherkennung potenzieller Störungen oder Gefahren – Sensoren sind die stillen Wächter, die Qualität, Effizienz und Sicherheit gewährleisten.