„Grüner Bruder“ des PET

Vereinfachtes Verfahren für die Bausteine des Bio-Polymers PEF

Nachwuchsforscher am Rostocker Leibniz-Institut für Katalyse, LIKAT, entwickelten ein katalytisches Verfahren für Bio-Polymere, das unter sehr milden Bedingungen abläuft. Ergebnis sind Bausteine des Kunststoffs PEF, eine nachhaltige Alternative zu Getränkeverpackungen aus PET. Die Herstellung der PEF-Bausteine kommt ohne Erdöl aus, benötigt wird stattdessen Zellulose, also Biomasse, und im Wesentlichen nur noch Alkohol und Luft. Das Verfahren kann sofort in die Praxis umgesetzt werden. Um es frei zugänglich zu machen, veröffentlichten die jungen Chemiker ihre Erkenntnisse auf einer Open-access-Plattform.

„Anfangs nahmen wir einfach Luftballons, bliesen sie im Labor auf und stülpten sie über die Apparatur.“ – Experiment mit Gaseintrag ins Reaktionsgefäß.

Nordlicht/LIKAT

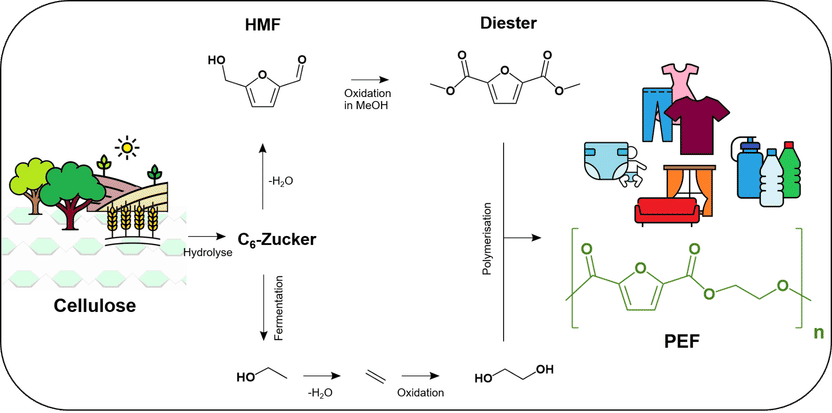

Auf Basis von Cellulose, z. B. Abfälle der Landwirtschaft, kann mit geeigneten Katalysatoren in wenigen Schritten ein nachhaltiger Kunststoff hergestellt werden. Die Anwendungszwecke des PEF sind vielseitig: von Textilfasern bis zu Verpackungsmaterial.

LIKAT

Als erstes Unternehmen baute Coca Cola in den USA eine Plant-Bottle-Fabrik für Getränkeflaschen aus Polyethylenterephthalat (PET), die komplett auf pflanzlicher Basis hergestellt werden – allerdings unter hohem Aufwand an Energie. Der herkömmliche Prozess für die PET-Bausteine braucht nämlich Temperaturen bis zu 300 Grad Celsius und einen Druck um 100 bar.

„Diese harschen Bedingungen dämpften bisher die Begeisterung der Industrie für biobasierten Kunststoff“, sagt Dr. Esteban Meija. Er leitet am LIKAT die Nachwuchsgruppe „Polymerchemie und Katalyse“, unter seiner Federführung liefen die Arbeiten zum neuen Verfahren. Das Ergebnis ist gewissermaßen der „grüne Bruder“ von PET: und zwar PEF, vollständiger Name: Polyethylenfuranoat. Das PEF-Verfahren kommt mit maximal 60 Grad Celsius aus, funktioniert bei normalen atmosphärischem Druck und kann seine Produktivität unter kontinuierlichen Flussbedingungen um das 15fache steigern. Dr. Meija: „Damit werden biobasierte Polymere wie PEF für die Industrie wieder interessant.“

Plattformchemikalie aus Reisstroh

Ausgangsstoff für die PEF-Bausteine ist eine sogenannte Plattformchemikalie, ein Furan-Derivat namens HMF, das aus Zellulose, einem Mehrfachzucker aus Abfällen etwa der Landwirtschaft, produziert wird. Weltweit forschen Labors an insgesamt einem Dutzend solcher Plattformchemikalien, um die Rohstoffbasis der Chemie im großen Maßstab von Erdöl und Erdgas auf Biomasse umzustellen. HMF, präzise: Hydroxymethylfurfural, zählt zu den heißen Kandidaten, wie Esteban Meija sagt. Doch es braucht auch neue Ideen für eine einfache und möglichst billige Umsetzung dieses Ausgangsstoffs und seiner Produkte im Großmaßstab.

Über Dr. Meijas Forschungskontakte mit Vietnam ergab sich die Kooperation mit Nguyen Trung Thanh, einem Professor der Technischen Universität Hanoi. Meijas Nachwuchsgruppe bot ihm die Möglichkeit, in seiner Habilitationsarbeit ein vereinfachtes Verfahren für die Herstellung von HMF aus Reisstroh zu entwickeln. Parallel dazu übertrug Meija einem Studenten aus Venezuela, Abel Salazar, die Aufgabe, das PEF-Verfahren auf Basis von HMF zu verbessern.

Luftballons im Labor

Prinzipiell reagiert bei diesem Verfahren ein Gemisch aus HMF und Alkohol mit Sauerstoff und unter Beisein eines Katalysators zu einem Ester, genauer gesagt einem Diester, das in einem weiteren Schritt zu PEF polymerisiert werden kann. Verglichen mit dem bisherigen Verfahren kommt das neue Verfahren am LIKAT mit einem Bruchteil an Wärme und Druck aus. Obendrein führen die Forscher der Reaktion den benötigten Sauerstoff nicht in konzentrierter Form zu, sondern aus der Luft – was den Prozess wesentlich vereinfachte und offenbar auch den Spaßfaktor der Experimente erhöhte: „Anfangs nahmen wir einfach Luftballons, bliesen sie im Labor auf und stülpten sie über die Apparatur.“ Bei drei, vier Reaktionen gleichzeitig ergab das im Labor schon einmal eine nette Party-Kulisse.

Die Verwendung von Raumluft hatte für die Reaktion allerdings einen Nachteil: sie lief zu langsam. Das Produkt ließ sich erst am nächsten Morgen begutachten. Meija und sein Team lösten das Problem an zwei Stellen. Zum einen erhöhten sie leicht den Druck und fanden ein Optimum bei 20 bar. „Zum anderen ersetzten wir unser Reaktionsgefäß durch einen Microflow-Reaktor.

Kontinuierlicher Prozess

Dabei werden die Ausgangsstoffe, im Wesentlichen ein Mix aus HMF und Alkohol, mit Sauerstoff oder Luft durch ein System von feinen Röhrchen gepresst. Durch die kapillare Zwangsführung kommen die Sauerstoff-Moleküle gewissermaßen wohldosiert mit dem Ausgangsmix in Kontakt. Danach passiert das Reaktionsgemisch eine Kartusche. Dort befindet sich der Katalysator, der die Reaktion auf Trab bringt, in diesem Falle Partikel aus Kobaltoxid und Ruthenium, aufgebracht auf die Oberfläche kleiner Kügelchen.

Diese Anordnung sorgt für die „oxidative Veresterung“, wie Chemiker diese Reaktion nennen, und vor allem ermöglicht sie einen kontinuierlichen Prozess. Der Katalysator wird nicht verbraucht, er kann immer wieder verwendet werden. Das Produkt, der veresterte PEF-Baustein, verlässt die Kartusche als Flüssigkeit und kann nun polymerisiert werden.

„Unsere Reaktion läuft inzwischen 15mal schneller als zu Beginn der Experimente“, sagt Esteban Meija. Der Chemiker ist überzeugt davon, dass das Ergebnis viele interessiert. „Wir haben uns deshalb für eine Open-access-Veröffentlichung entschieden.“