Biologisch abbaubare Kunststoffalternativen für die Kosmetikbranche

Dank richtiger Bakterienfütterung

Rund 38 Kilogramm Plastikmüll fallen in Deutschland jährlich pro Kopf an. Mit dem Ziel, ein nachhaltiges Gesamtkonzept aus biologisch abbaubaren Verpackungsalternativen im Kosmetikbereich zu schaffen, forschen Wissenschaftler des Fraunhofer-Instituts für Grenzflächen- und Bioverfahrenstechnik IGB und des Fraunhofer-Instituts für Verfahrenstechnik und Verpackung IVV in Zusammenarbeit mit der Universität Stuttgart und der LCS Life Cycle Simulation an Polyhydroxyalkanoaten (PHA), die in ihren Eigenschaften herkömmlichen Kunststoffen ähneln, aber ohne den Einsatz fossiler Rohstoffe aus Mikroorganismen gewonnen werden.

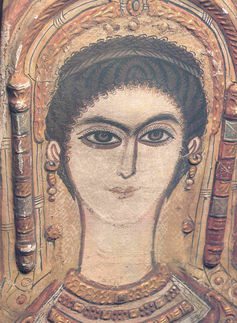

Gefriergetrocknete Bakterien (Cupriavidus necator) vor Zellaufschluss.

© Fraunhofer IGB

Holzabfälle, Öl- und Zuckerreste, Glycerin aus der Biodieselproduktion – die Bakterien in Dr. Susanne Zibeks Labor am Fraunhofer IGB in Stuttgart wurden schon mit den unterschiedlichsten Reststoffen gefüttert. Die kohlenstoffbasierten Futterquellen regen die Bakterien dazu an, bestimmte körpereigene Speichergranulate zu produzieren, sogenannte Polyhydroxyalkanoate (PHA). Diese speziellen Biopolymere stehen im Zentrum des Forschungsprojektes »SusPackaging«. In Zusammenarbeit mit dem Fraunhofer IVV in Freising, der Universität Stuttgart und der LCS Life Cycle Simulation aus Backnang wollen die Forscher am Fraunhofer IGB biobasierte und biologisch abbaubare Plastikalternativen für die Kosmetikbranche erzeugen – und das in einer komplett grünen Wertstoffkette. Ein derartiges Gesamtkonzept mit einem Schwerpunkt auf Nachhaltigkeit sei neu, betont Dr. Ana Lucía Vásquez-Caicedo vom Fraunhofer IGB: »Viele Studien fokussieren sich auf einzelne Aspekte, aber selten sieht man die gesamte Prozesskette bis zur Evaluierung der Materialqualität.«

Am Anfang des Prozesses steht die Bakterienkultivierung. Dr. Susanne Zibek, Leiterin der Arbeitsgruppe Bioprozessentwicklung, untersucht zusammen mit Dr. Thomas Hahn, welche Mikroorganismen welche PHAs mit welchen Strukturen produzieren und wie sich deren Eigenschaften durch die Wahl des Futters steuern lassen: »Im Prinzip geht es uns darum, möglichst neue Strukturvarianten herzustellen, damit dann geprüft werden kann, ob sich der jeweilige Kunststoff als Verpackungsmaterial eignet«, erklärt Zibek. Unterstützung erhält die Arbeitsgruppe dabei von Forschenden der Universität Stuttgart, die verschiedene Eigenschaften der Mikroorganismen genauer untersuchen, beispielsweise inwieweit sie sich an toxische Stoffe anpassen, die in den natürlichen Futterquellen enthalten sein können.

Weg von schädlichen Lösemitteln mit der Druckwechseltechnik

Bevor die PHAs weiterverarbeitet und getestet werden können, müssen sie erst einmal aus den Mikroorganismen extrahiert werden. Dies ist das Spezialgebiet von Vásquez-Caicedo, Leiterin des Themenfelds Lebensmitteltechnologie am Fraunhofer IGB. Im Allgemeinen geschieht dieser sogenannte Aufreinigungsvorgang mit Lösemitteln wie Chloroform, doch Vásquez-Caicedo betont: »Unser Ziel ist es, von diesen umweltbelastenden Lösemitteln wegzukommen.« Daher hat sie eine rein mechanisch-physikalische Methode zum Aufschluss der Zellen, die Druckwechseltechnik, entwickelt. Hierbei wird die Fermentationsbrühe, in der sich die Mikroorganismen befinden, zunächst mit einem Arbeitsgas versehen und unter Druck gesetzt, sodass das Gas bis in das Zytoplasma der Zellen eindringt. Wird der Druck in dem Gemisch anschließend abrupt wieder gesenkt, werden die Zellen zerstört und das PHA dadurch freigesetzt.

Ist die Aufreinigung abgeschlossen, wird das Material als weißes Pulver an das Fraunhofer IVV nach Freising geschickt. Hier wird es zu Granulat und schließlich zu Folien weiterverarbeitet. Anhand von kleinen Platten konnten bereits erste Testungen der Materialeigenschaften durchgeführt werden. Untersucht werden dabei unter anderem die Hitzebeständigkeit, die Verformbarkeit und verschiedene Barriereeigenschaften, die später beispielsweise verhindern sollen, dass die Kosmetikinhaltsstoffe austrocknen.

Dr. Cornelia Stramm vom Fraunhofer IVV ist mit den bisherigen Testergebnissen zufrieden: »Bei den mechanischen Eigenschaften zeigt sich, dass manche PHA-Typen derzeit noch etwas schwierig zu prozessieren sind. Da müssen wir noch ein wenig nachsteuern. Was die Barriereeigenschaften betrifft, sind die PHAs im Vergleich zu anderen Biopolymeren jedoch sehr vielversprechend.« Ihre Ergebnisse meldet sie zusammen mit Empfehlungen für das weitere Vorgehen zurück nach Stuttgart und die Prozesskette beginnt von Neuem.

Zibeks Arbeitsgruppe am Fraunhofer IGB konnte ihre Futterstrategie durch die Daten des Fraunhofer IVV bereits anpassen. So erhalten die Bakterien nun ein zusätzliches Co-Substrat, wodurch der Valeratanteil im PHA erhöht und somit das Endprodukt flexibler wird.

Optimierung mit jeder Feedbackschleife

Noch sind die hergestellten Mengen recht klein und die Produktion erfordert viel Zeit. Doch mit jeder Feedbackschleife wird der Prozess weiter optimiert.

Sind alle Schritte finalisiert, wird mithilfe einer Life Cycle Analysis des externen Projektpartners LCS Life Cycle Simulation Energieeffizienz und Nachhaltigkeit des Gesamtprozesses bewertet und ein Vergleich zu bereits bestehenden Verfahren gezogen. Das Potenzial von PHAs ist groß – da sind sich die drei Forscherinnen einig. Gerade bei kleinen Einmalverpackungen könnten sie in Zukunft eine echte Alternative zu herkömmlichen erdölbasierten Kunststoffen darstellen.