Röntgenblick in die Wasserstoffproduktion

Analyse weist Weg zu haltbareren Iridium-Elektroden

grüner Wasserstoff soll für die Energiewirtschaft der Zukunft eine zentrale Rolle spielen: Unter anderem kann er Erdöl und -gas als Energieträger ablösen und auch eine emissionsfreie Produktion von Stahl und Zement ermöglichen. Für eine effiziente Wasserstoffwirtschaft muss die Produktion des energiehaltigen Gases aber noch besser werden. Forscherinnen und Forscher von DESY, der Justus-Liebig-Universität Gießen, den Universitäten Lund und Kopenhagen sowie dem Helmholtz-Institut Erlangen-Nürnberg für Erneuerbare Energien haben an DESYs Röntgenlichtquelle PETRA III nun die kostspielige Abnutzung von Elektroden für die Wasserstoffproduktion untersucht. Die Analyse weist den Weg zu haltbareren Elektroden, wie das Team im Fachblatt „ACS Catalysis“ der Amerikanischen Chemischen Gesellschaft (ACS) berichtet.

Sind die Elektroden für die Wasserstoffproduktion besonders gleichmäßig mit stabilisierendem Iridium beschichtet, nutzen sie sich nicht so schnell ab. Diese Erkenntnis kann die elektrische Aufspaltung von Wasser (Elektrolyse) effizienter machen.

DESY, Vedran Vonk

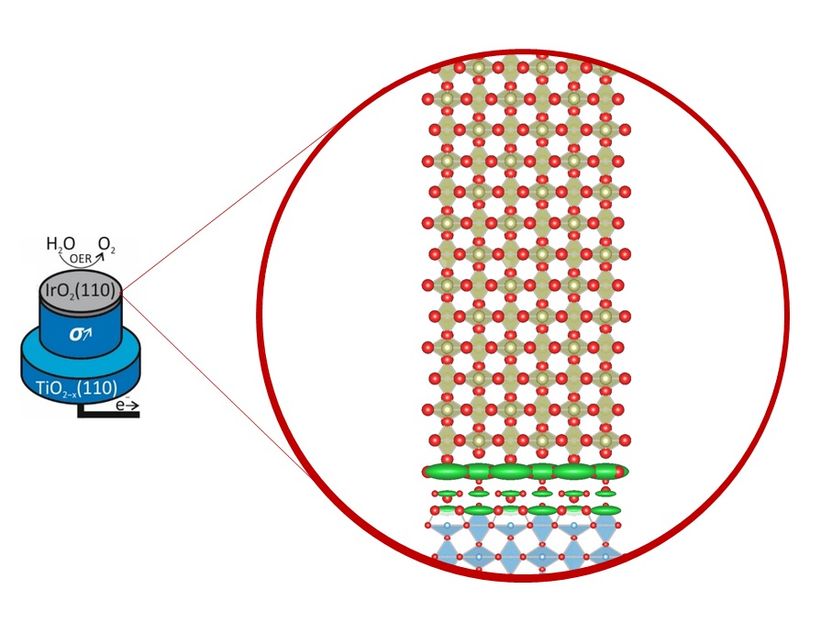

Produziert wird grüner, also klimaneutraler Wasserstoff heute mit sogenannten Elektrolyseuren. Mit Hilfe von Strom aus erneuerbaren Energien spalten sie Wasser in seine Bestandteile Sauerstoff und Wasserstoff. Damit diese Molekülspaltung funktioniert, muss Strom durch eine reaktive saure Lösung geführt werden. Dazu werden sehr korrosionbeständige Elektroden verwendet, die zugleich als Katalysatoren dienen und die Reaktion entscheidend beschleunigen. Eines der Materialien, die dafür zum Einsatz kommen, ist das seltene Edelmetall Iridium: In vielen Elektrolyseuren sind die Anoden mit einer dünnen Schicht aus Iridiumoxid überzogen. Das Problem: Diese Beschichtungen nutzen sich im Laufe der Zeit ab und korrodieren. Das mindert die Haltbarkeit der Anlagen und verteuert die Produktionskosten.

Mit Hilfe der Röntgenstrahlung aus PETRA III nahmen die Forscherinnen und Forscher die möglichen Abnutzungsprozesse genauer unter die Lupe. Um dabei realitätsnahe Bedingungen zu schaffen, tauchten die Fachleute eine dünne Schicht aus Iridiumoxid in einen Elektrolyten und legten einen elektrischen Strom an. „Dann haben wir mit dem gebündelten Röntgenstrahl an der Strahlführung P21.2 über mehrere Stunden beobachtet, was passiert“, erläutert Ko-Autor Tim Weber von der Universität Gießen. „Auf der Basis der Messdaten konnten wir genauestens erfassen, ob und wie sich die Dicke und die Rauigkeit der Schicht verändern.“ Per Röntgenstrahl ließ sich der Elektrolyt mühelos durchdringen, ferner ist die Messmethode so schnell, dass sich auch rasche Strukturänderungen verfolgen ließen.

Das Besondere: Die untersuchten Iridiumoxid-Schichten hatten eine besonders gute und gleichmäßige Qualität, denn sie wurden an der Universität Gießen mit einem hochpräzisen Verfahren vom Team von Herbert Over gefertigt. Das Resultat: „Die fünf Nanometer dicke Schicht blieb während unserer Messungen praktisch konstant“, sagt Ko-Autor Vedran Vonk aus dem DESY-NanoLab. „Weder die Dicke noch die Kristallstruktur haben sich nennenswert verändert.“

Der Industrie liefern die Ergebnisse einen wichtigen Hinweis: Je besser und gleichmäßiger die Beschichtung mit Iridiumoxid gerät, umso stabiler und haltbarer sind die Anoden und umso wirtschaftlicher können die Elektrolyseure auf lange Sicht arbeiten. „Nur wenn wir es schaffen, die Korrosionsprozesse auf atomarer Skala zu verstehen, haben wir auch die Möglichkeit, nach Materialien Ausschau zu halten, die Iridium ersetzen können“, sagt Over, der die Untersuchung geleitet hat. Die vorliegende Studie an den geordneten, ultradünnen Iridiumoxid-Schichten ist ein wichtiger Schritt in diese Richtung.

Originalveröffentlichung

T. Weber, V. Vonk, D. Escalera-López, G. Abbondanza, A. Larsson, V. Koller, M.J.S. Abb, Z. Hegedüs, T. Bäcker, U. Lienert, G.S. Harlow, A. Stierle, S. Cherevko, E. Lundgren, H. Over; "Operando Stability Studies of Ultrathin Single-Crystalline IrO2(110) Films under Acidic Oxygen Evolution Reaction Conditions"; ACS Catalysis; 2021

Meistgelesene News

Originalveröffentlichung

T. Weber, V. Vonk, D. Escalera-López, G. Abbondanza, A. Larsson, V. Koller, M.J.S. Abb, Z. Hegedüs, T. Bäcker, U. Lienert, G.S. Harlow, A. Stierle, S. Cherevko, E. Lundgren, H. Over; "Operando Stability Studies of Ultrathin Single-Crystalline IrO2(110) Films under Acidic Oxygen Evolution Reaction Conditions"; ACS Catalysis; 2021

Themen

Organisationen

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.