Nachhaltige Materialien aus Abfällen

Forscher berichten über eine Niederdruckmethode zur Umwandlung industriell verarbeiteter Biomasse in Kunststoffe und Chemikalien

Es ist kein Geheimnis, dass wir mehr nachhaltige Materialien brauchen, wenn wir unserem Planeten helfen wollen. Biobasierte Materialien sind eine mögliche Option, aber sie müssen wirtschaftlich sein, wenn man sie verwenden will.

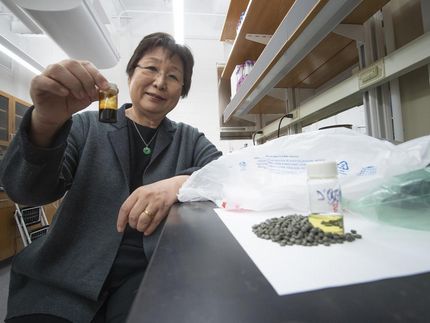

Eines der Endprodukte, das die UD-Forscher und ihre Kollegen untersuchen, ist die Herstellung von Bioharzen für den 3D-Druck.

Photo courtesy of Paul Pranda

Eine bessere biobasierte Milchtüte wäre zum Beispiel großartig. Wenn jedoch die Milch für 20 Dollar pro Liter verkauft wird, weil die Kosten für die Kanne von 1 Dollar auf 17 Dollar steigen, wird sie niemand kaufen.

Unter der Leitung von Professor Thomas H. Epps, III, hat ein Team von Forschern der Universität Delaware und Mitarbeitern von CanmetENERGY genau diese Art von Wirtschaftlichkeit im Blick, wenn sie nach Möglichkeiten suchen, Biomasse zu neuen Produkten zu verarbeiten. Nehmen wir zum Beispiel Lignin. Lignin ist ein Bestandteil von Pflanzen und Bäumen, der für Festigkeit und Steifigkeit sorgt und der Flora hilft, allen Widrigkeiten der Natur zu trotzen.

In der Zellstoff- und Papierindustrie ist Lignin jedoch ein Abfallprodukt, das bei der Herstellung von Papierprodukten anfällt. Diese Art von Lignin, das so genannte technische Lignin, gilt als das schmutzigste aller schmutzigen Lignine, das nicht verwertbar ist - außer vielleicht zur Verbrennung für Heizzwecke oder als Füllstoff für Reifen.

Die UD-Forscher sagen, dass diese weithin verfügbare Ressource - etwa 100 Millionen Tonnen technischer Ligninabfälle fallen jährlich in Zellstoff- und Papierfabriken auf der ganzen Welt an - viel wertvoller sein kann.

Das Team hat gezeigt, dass es möglich ist, industriell verarbeitetes Lignin effizient in Hochleistungskunststoffe, wie biobasierte 3D-Druckharze, und wertvolle Chemikalien zu verwandeln. Eine Wirtschafts- und Lebenszyklusanalyse zeigt, dass der Ansatz auch mit ähnlichen erdölbasierten Produkten wettbewerbsfähig sein kann.

Ein Artikel, der die neue Methode beschreibt, wurde in Science Advances veröffentlicht. Die Arbeit wurde in erster Linie durch Mittel des NSF GCR-Programms (National Science Foundation Growing Convergence Research) unterstützt, das darauf abzielt, Probleme durch mehrgleisige, interdisziplinäre Zusammenarbeit zu lösen.

"Die Fähigkeit, etwas wie technisches Lignin nicht nur aufzuspalten und in ein nützliches Produkt umzuwandeln, sondern dies auch noch zu geringeren Kosten und mit geringeren Umweltauswirkungen als Erdölmaterialien zu tun, ist etwas, das bisher noch niemand wirklich zeigen konnte", sagte Epps, der die NSF GCR-Bemühungen an der UD leitet und der Allan and Myra Ferguson Distinguished Professor of Chemical and Biomolecular Engineering ist. Er hat auch eine gemeinsame Berufung in die Abteilung für Materialwissenschaften und Ingenieurwesen.

Alltäglicher Inhaltsstoff überwindet Hochdruckhürde

Eines der Hauptprobleme bei der Veredelung von Lignin besteht darin, dass die meisten Verfahren bei sehr hohen Drücken arbeiten und teuer und schwer zu skalieren sind. Zu den größten Nachteilen der derzeitigen industriellen Verfahren gehören die Sicherheitsbedenken, die Kapitalkosten und der Energieverbrauch im Zusammenhang mit den herkömmlichen Lösungsmitteln, Temperaturen und Drücken, die in diesem Prozess verwendet werden. Um diese Herausforderungen zu überwinden, ersetzte das Forschungsteam Methanol, ein traditionelles Lösungsmittel für den Ligninabbau, durch Glycerin, so dass der Prozess bei normalem (Umgebungs-)Druck durchgeführt werden konnte.

Glycerin ist ein preiswerter Inhaltsstoff, der in flüssigen Kosmetika, Seifen, Shampoos und Lotionen wegen seiner feuchtigkeitsspendenden Eigenschaften verwendet wird. In diesem Fall hilft das Glycerin jedoch, das Lignin in chemische Bausteine aufzuspalten, die zur Herstellung einer breiten Palette biobasierter Produkte verwendet werden können, von Harzen für den 3D-Druck über verschiedene Arten von Kunststoffen bis hin zu Geschmacks- und Duftstoffen, Antioxidantien und vielem mehr.

Die Verwendung von Glycerin bietet die gleiche chemische Funktionalität wie Methanol, jedoch bei einem viel niedrigeren Dampfdruck, wodurch ein geschlossenes System nicht erforderlich ist. Diese Änderung ermöglichte es den Forschern, die Reaktions- und Trennschritte gleichzeitig durchzuführen, was zu einem kostengünstigeren System führte.

Der Betrieb bei Atmosphärendruck ist sicherer. Ebenso wichtig ist die Möglichkeit, den Prozess über kleine Chargen hinaus zu skalieren und kontinuierlich laufen zu lassen, um mehr Material mit weniger Arbeitsaufwand in einem billigeren und schnelleren Prozess zu erzeugen.

Es dauerte etwa ein Jahr, das Verfahren so zu entwickeln, dass es wiederholbar und konsistent ist, und es wurden Beiträge von Studenten geleistet, darunter auch von Paula Pranda, einer Co-Autorin der Studie.

Pranda, jetzt Doktorandin an der University of Colorado, Boulder, half bei der Optimierung des Prozesses. Sie recherchierte auch verfügbare Datensätze über die Arten von Produkten, die das Team herstellen könnte, und schätzte die physikalischen Eigenschaften dieser Materialien. Dies ermöglichte es der Mitautorin Yuqing Luo, einer Doktorandin der Chemietechnik in der Gruppe von Professor Marianthi Ierapetritou, das System zu modellieren, um festzustellen, ob es wirtschaftlich machbar ist.

Die Arbeit von Luo zeigte, dass das Niederdruckverfahren des UD-Teams die Kosten für die Herstellung eines biobasierten Haftklebstoffs aus Weichholz-Kraftlignin im Vergleich zum Hochdruckverfahren um bis zu 60 % senken kann. Der Kostenvorteil war bei den anderen in der Studie verwendeten technischen Ligninarten weniger ausgeprägt, aber Weichholz-Kraft-Lignin gehört zu den am häufigsten in der Zellstoff- und Papierindustrie anfallenden technischen Ligninarten.

Für Pranda, die sich mit Experimenten beschäftigt, war die Zusammenarbeit mit Kommilitonen außerhalb ihres Fachgebiets wie Luo, dessen Arbeit sich auf die Modellierung chemischer Prozesse konzentriert, um deren Kosten zu verstehen, sehr aufschlussreich.

"Ich hatte noch nie zuvor an einer Zusammenarbeit teilgenommen und habe einen Einblick in die Arbeitsweise dieser anderen Bereiche des Chemieingenieurwesens erhalten", sagte Pranda.

Laut Robert O'Dea, Doktorand im Labor von Epps und Hauptautor der Arbeit, waren Luos Beiträge zur wirtschaftlichen Modellierung der Schlüssel für die Entscheidung, diesen Forschungszweig zu verfolgen.

"Wir wussten, dass es physikalisch möglich war, aber wir mussten wissen, ob es in der Größenordnung der Chemiefabrik auch finanziell sinnvoll war. Yuqings Analyse hat gezeigt, dass dies der Fall ist", so O'Dea.

Durch die Bewertung technischer Ligninabfälle aus verschiedenen Arten von Zellstoffprozessen, die von dem Projektpartner CanmetENERGY in Kanada zur Verfügung gestellt wurden, konnte Luo prüfen, wie sich vorgelagerte Kosten wie der Rohstoffpreis oder die Ausbeute auf die Wirtschaftlichkeit im weiteren Verlauf des Prozesses auswirken würden.

Die Analyse zeigte zwar, dass die Ausbeute eine wichtige Rolle für die Wirtschaftlichkeit der Anlage spielt, aber die Betriebskosten des neuen Niederdruckverfahrens waren in allen Fällen aufgrund der geringeren Kapitalkosten und der Erzeugung wertvoller Nebenprodukte deutlich niedriger als die des herkömmlichen Verfahrens. Die an der Entwicklung des Verfahrens beteiligten Forscher aus der Gruppe von Epps und Kollegen aus der Forschungsgruppe von UD-Professor Dionisios Vlachos haben derzeit ein Patent auf das Umgebungsdruckverfahren angemeldet.

Luo führte auch eine Lebenszyklusanalyse durch, um zu verstehen, wie viel Treibhausgasemissionen (z. B. Kohlendioxid) bei der Herstellung der Materialien entstehen. Wenn die Forscher die Kosten der einzelnen Schritte gut im Griff haben, können sie nach Möglichkeiten suchen, den Prozess und die Infrastruktur der Materiallieferkette zu optimieren.

"Wir haben versucht, das Gesamtbild zu erfassen, nicht nur die Kosten des Prozesses, sondern auch die Umweltauswirkungen des gesamten Vorgangs", so Luo.

Die studentische Zusammenarbeit entstand aus Treffen zwischen Dozenten und Studenten, die im Rahmen des NSF GCR-Programms an der UD an der Verwaltung des Lebenszyklus von Materialien arbeiten.

"Das NSF GCR-Programm ermutigt uns dazu, Aspekte wie die Materialwissenschaft und die Umweltauswirkungen gleichzeitig zu behandeln. Wir überwinden also mehrere Engpässe und Hürden gleichzeitig durch interdisziplinäre Zusammenarbeit", so Epps.

Und wie sieht es mit dem Potenzial der von der UD entwickelten Methode aus, Abfall in wertvolle Produkte zu verwandeln?

"Es zeigt, dass es ein großes Potenzial für die Verwendung erneuerbarer Ressourcen zur Herstellung verschiedener Arten von Kunststoffen gibt. Man muss nicht unbedingt fossile Brennstoffe verwenden, auch Kunststoffe aus nachwachsenden Rohstoffen können wirtschaftlich machbar sein", so Pranda.

Hinweis: Dieser Artikel wurde mit einem Computersystem ohne menschlichen Eingriff übersetzt. LUMITOS bietet diese automatischen Übersetzungen an, um eine größere Bandbreite an aktuellen Nachrichten zu präsentieren. Da dieser Artikel mit automatischer Übersetzung übersetzt wurde, ist es möglich, dass er Fehler im Vokabular, in der Syntax oder in der Grammatik enthält. Den ursprünglichen Artikel in Englisch finden Sie hier.