Glas lernt selbst zu leuchten und zu heizen

Herstellen lassen sich damit unter anderem elektrisch leitfähige und selbstheizende Glas-Mikroreaktoren für die Chemie- und Pharmaindustrie

Glasgegenstände, die im Dunkeln nachleuchten, Glasbehälter, die sich aufheizen und abkühlen, oder gläserne Bedienknöpfe und -schalter, die Viren und Bakterien selbständig eliminieren – all dies scheint unserer Alltagserfahrung völlig zu widersprechen, was Glas kann. Und doch ist das inzwischen in greifbare Nähe gerückt. Um solche funktionalisierten und präzisionsgeformten Gläser zu erzeugen, haben Forschungsteams vom Fraunhofer IKTS in Dresden ihre Erfahrungen mit keramischen Verfahren auf die Glasfertigung übertragen.

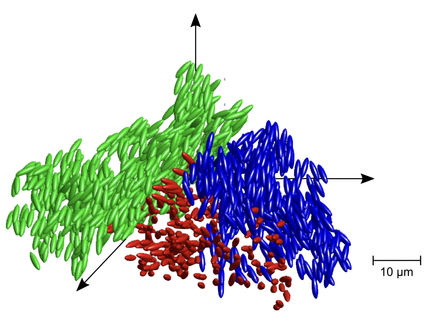

Durch die Kombination von Glaspulver und Graphit können elektrisch leitfähige und selbstheizende Mikroreaktoren oder Tiegel für die Chemie- und Pharmaindustrie realisiert werden.

© Fraunhofer IKTS

Durch die neuen Möglichkeiten der Formgebung können Gläser bei deutlich geringeren Temperaturen verarbeitet und somit mit Füllstoffen versetzt werden, die neue Funktionen erlauben. Damit eröffnet sich eine Vielzahl neuer Einsatzfelder in der Luftfahrt, Sicherheitstechnik, im Fahrzeugbau oder in der Labortechnik, für die Glas bisher kaum in Frage kam. Je nach eingesetztem Verfahren sind nun ganz unterschiedliche und komplexe Formen und Eigenschaften möglich, die früher entweder überhaupt nicht realisierbar waren oder aufwändige und teils umweltschädliche Nachbearbeitungsschritte erforderten. Dazu gehören eine breit gefächerte Farbpalette, aber auch metallfreie, elektrisch leitfähige, heizende, antibakterielle und nachleuchtende Gläser. Zudem senken die IKTS-Glasformungsansätze in vielen Fällen den Verbrauch von Energie, Arbeitszeit und anderen Ressourcen bei der Glasbauteilherstellung.

Glas sieht wertiger aus und hat den »Cool Touch«

»Daraus ergeben sich neue Perspektiven für diesen Werkstoff«, betont IKTS-Abteilungsleiter Dr. Tassilo Moritz. So habe Glas das Potenzial, den massiven Einsatz von Kunststoff für viele kleine Alltagsgegenstände zu Gunsten nachhaltiger Lösungen einzuschränken: Wenn sich Glas fast beliebig färben, formen und funktionalisieren lässt, könnten beispielsweise die Kunststoffknöpfe in Bussen, Straßenbahnen oder Fahrstühlen durch Bedienelemente aus Glas ersetzt werden. Ähnliches gelte auch für Möbelgriffe und -knöpfe in Kitas, Altenheimen oder Krankenhäusern. »Glas ist zwar immer noch etwas teurer als Kunststoff«, räumt IKTS-Gruppenleiter Dr. Jochen Schilm ein. »Dafür ist es aber beständiger und hygienischer. Glas versprödet und zerkratzt nicht so leicht, auch hält es besser chemischen Einflüssen und UV-Strahlung stand.« Hinzu komme der Designaspekt: »Glas sieht einfach wertiger aus und fühlt sich besser an.« Hintergrund: Zwar erzeugt und verarbeitet die Menschheit schon seit schätzungsweise über 3500 Jahren Glas, aber in der Vergangenheit konnten gewisse Schwächen etablierter Glastechnologien nie ganz überwunden werden. Zum Beispiel lassen sich aus der Glasschmelze nur Teile mit abgerundeten Kanten herstellen. Wer exakte und scharfkantige Formen braucht, muss aufwändig nachschleifen. Um Mikrostrukturen zu erzeugen, wie sie beispielsweise in der Labortechnik erforderlich sind, müssen Glashersteller oft auf Ätzprozesse mit gefährlicher und umweltschädlicher Flusssäure zurückgreifen. Des Weiteren ist es sehr schwer, Löcher in klassisches Glas zu bohren.

Graphitzugabe sorgt für leitfähiges Glas

Um solche Limitierungen zu überwinden, haben die Dresdner Fraunhofer-Ingenieur*innen mehrere Technologien adaptiert, die bislang für Keramiken und Kunststoff typisch sind. Ein Beispiel: Sie geben Graphit zu einem Glaspulver. Als Beitrag zur Kreislaufwirtschaft lässt sich hier auch Recyclingglas verwenden. Aus dieser Glas-Graphit-Pulvermischung erzeugen sie einen sogenannten Feedstock, der dann in einer Spritzgießmaschine in ein Formwerkzeug eingespritzt wird, das genaue Geometrien und Mikrostrukturen erzeugt. Herstellen lassen sich damit unter anderem elektrisch leitfähige und selbstheizende Glas-Mikroreaktoren für die Chemie- und Pharmaindustrie.

Kombinieren lässt sich das Glaspulver aber auch mit Farbpigmenten oder phosphoreszierenden Partikeln. Dabei entstehen nachleuchtende Glasbauteile, die beispielsweise in dunkler Umgebung selbst nach einem Stromausfall noch Fluchtwege markieren, die Zeiger und Anzeigen von Uhren oder auch Fahrzeug- und Flugzeugarmaturen leuchten oder auch einfach nur Schmuck chic schimmern lassen.

3D-Druck für Glas-Mikromischer

Für besonders komplex geformte Bauteile wie Mikromischer setzen die IKTS-Forschenden industrielle additive Fertigungstechnologien ein. Das kann zum Beispiel das sogenannte Vat-Photopolymerization-Verfahren sein, bei dem das Glaspulver in einen lichthärtbaren Kunststoff eingerührt und nach dem lagenweisen Aufbau zu einem Bauteil mit blauem Licht – vergleichbar einer Füllung beim Zahnarzt – ausgehärtet wird. Ein anderes additives Druckverfahren ist das »Multi Material Jetting«. Hier legt die Anlage ein mit Glaspartikeln gefülltes flüssiges Wachs in kleinsten Tröpfchen ab.

Da der bei diesen Verfahren entstehende – auch Grünling genannte – Rohkörper beim anschließenden Sintern, wie von Keramikbauteilen bekannt, schrumpft, ist viel Know-how notwendig, um am Ende genau die projektierten Bauteilabmessungen zu erreichen. »Für so etwas braucht man ein ganz präzises Sinterregime«, sagt Dr. Jochen Schilm. Und gerade da liegt eine besondere Expertise der Forschenden am IKTS: Sie haben über Jahrzehnte hinweg große Erfahrungen mit Sinterprozessen und Funktionalisierungen bei Keramiken gesammelt, die sie mittlerweile eben auch auf den Werkstoff Glas übertragen.