Neue Technologie soll Kosten für Wasserstoff als Kraftstoff senken

Forscher der North Carolina State University haben eine neue Technik zur Gewinnung von Wasserstoff aus flüssigen Trägern entwickelt, die schneller, kostengünstiger und energieeffizienter ist als bisherige Ansätze.

Forscher der North Carolina State University haben eine neue Technik zur Extraktion von Wasserstoffgas aus flüssigen Trägern entwickelt, die schneller, kostengünstiger und energieeffizienter ist als bisherige Verfahren. Die Technik nutzt einen wiederverwendbaren Photokatalysator und Sonnenlicht, um Wasserstoffgas schneller und mit weniger Rhodium aus seinem flüssigen Träger zu extrahieren als frühere Techniken - was den gesamten Prozess deutlich kostengünstiger macht.

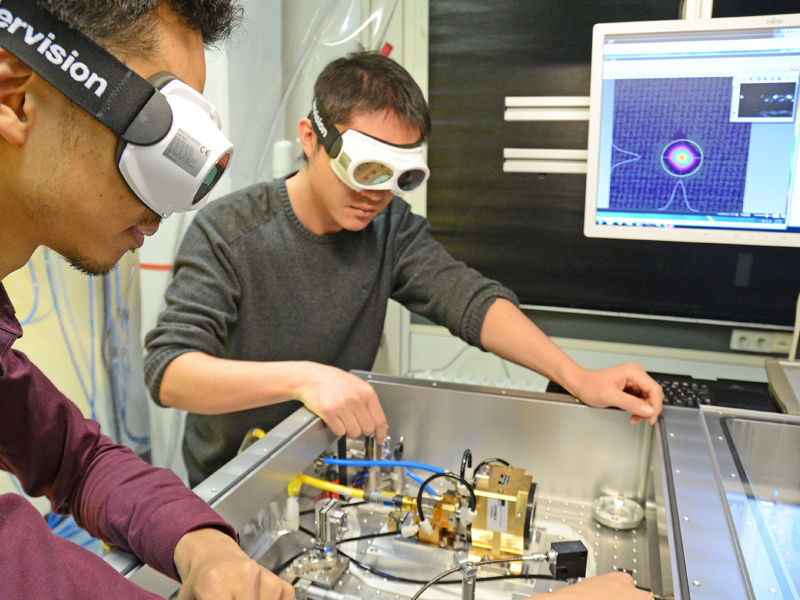

Milad Abolhasani, NC State University

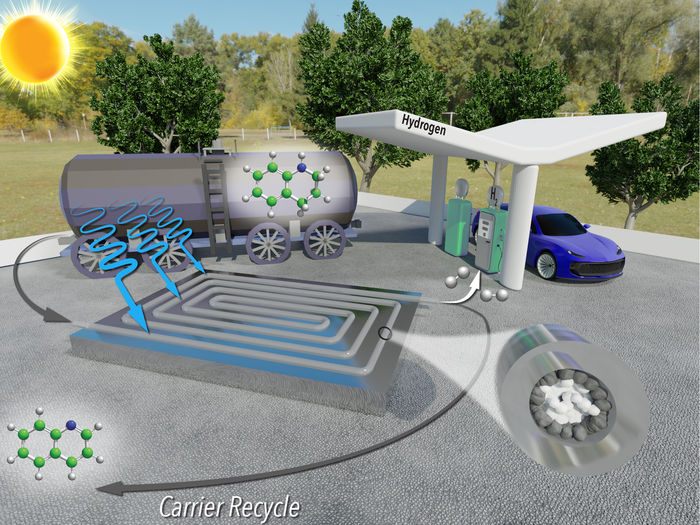

"Wasserstoff wird weithin als nachhaltige Energiequelle für den Verkehr angesehen, aber es gibt einige technische Hindernisse, die überwunden werden müssen, bevor er als praktische Alternative zu den bestehenden Technologien angesehen werden kann", sagt Milad Abolhasani, korrespondierender Autor eines Papiers über die neue Technik und außerordentlicher Professor für Chemie- und Biomolekulartechnik an der NC State. "Eines der größten Hindernisse für die Einführung einer Wasserstoffwirtschaft sind die Kosten für die Lagerung und den Transport.

Wasserstoff als Kraftstoff verursacht keine CO2-Emissionen. Und Wasserstofftankstellen könnten an bestehenden Tankstellen eingerichtet werden, um die vorhandene Infrastruktur zu nutzen. Der Transport von Wasserstoffgas ist jedoch gefährlich, so dass Wasserstoff in einem flüssigen Träger transportiert werden muss. Ein Haupthindernis für diese Strategie besteht darin, dass die Extraktion des Wasserstoffs aus dem flüssigen Träger an den Zielorten, z. B. an Tankstellen, energieintensiv und teuer ist.

"Frühere Forschungen haben gezeigt, dass es möglich ist, mit Hilfe von Photokatalysatoren Wasserstoffgas aus einem flüssigen Träger nur mit Hilfe von Sonnenlicht freizusetzen", sagt Abolhasani. "Die bisherigen Verfahren waren jedoch mühsam, zeitaufwändig und erforderten eine erhebliche Menge Rhodium - ein sehr teures Metall.

"Wir haben eine Technik entwickelt, bei der ein wiederverwendbarer Photokatalysator und Sonnenlicht eingesetzt werden, um Wasserstoffgas schneller und mit weniger Rhodium aus seinem flüssigen Träger zu extrahieren, was den gesamten Prozess deutlich kostengünstiger macht", sagt Malek Ibrahim, Erstautor der Studie und ehemaliger Postdoktorand am NC State. "Darüber hinaus sind die einzigen Nebenprodukte Wasserstoffgas und der flüssige Träger selbst, der immer wieder verwendet werden kann. Das ist sehr nachhaltig."

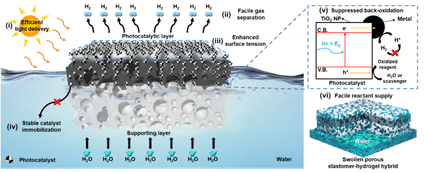

Ein Schlüssel zum Erfolg der neuen Technik ist, dass es sich um einen Durchflussreaktor handelt. Der Reaktor ähnelt einem dünnen, durchsichtigen Rohr, das mit Sand gefüllt ist. Der "Sand" besteht aus mikroskopisch kleinen Titanoxidkörnern, von denen viele mit Rhodium beschichtet sind. Die wasserstoffhaltige Flüssigkeit wird in ein Ende des Rohrs gepumpt. Die rhodiumbeschichteten Partikel säumen den äußeren Teil der Röhre, wo das Sonnenlicht sie erreichen kann. Diese Partikel sind photoreaktive Katalysatoren, die in Gegenwart von Sonnenlicht mit dem flüssigen Träger reagieren und Wasserstoffmoleküle als Gas freisetzen.

Die Forscher haben das System so konstruiert, dass nur die äußeren Titanoxidkörner mit Rhodium beschichtet sind, so dass das System nicht mehr Rhodium verbraucht als nötig.

"In einem herkömmlichen Batch-Reaktor besteht der Photokatalysator zu 99% aus Titanoxid und zu 1% aus Rhodium", sagt Abolhasani. "In unserem kontinuierlichen Durchflussreaktor müssen wir nur 0,025% Rhodium verwenden, was einen großen Unterschied bei den Endkosten ausmacht. Ein einziges Gramm Rhodium kostet mehr als 500 Dollar".

In ihrem Prototypreaktor konnten die Forscher in drei Stunden eine Ausbeute von 99% erzielen, d. h. 99% der Wasserstoffmoleküle wurden aus dem flüssigen Träger freigesetzt.

"Das ist achtmal schneller als bei herkömmlichen Batch-Reaktoren, die 24 Stunden brauchen, um eine Ausbeute von 99% zu erreichen", sagt Ibrahim. "Und das System sollte sich leicht vergrößern oder verkleinern lassen, um eine Wiederverwendung des Katalysators im kommerziellen Maßstab zu ermöglichen - man kann einfach das Rohr verlängern oder mehrere parallel laufende Rohre zusammenführen."

Das Durchflusssystem kann bis zu 72 Stunden lang ununterbrochen laufen, bevor seine Effizienz nachlässt. An diesem Punkt kann der Katalysator "regeneriert" werden, ohne ihn aus dem Reaktor zu entfernen - ein einfacher Reinigungsprozess, der etwa sechs Stunden dauert. Danach kann das System wieder in Betrieb genommen werden und weitere 72 Stunden mit voller Effizienz laufen.

Das NC State hat ein vorläufiges Patent für die Technologie angemeldet.

Hinweis: Dieser Artikel wurde mit einem Computersystem ohne menschlichen Eingriff übersetzt. LUMITOS bietet diese automatischen Übersetzungen an, um eine größere Bandbreite an aktuellen Nachrichten zu präsentieren. Da dieser Artikel mit automatischer Übersetzung übersetzt wurde, ist es möglich, dass er Fehler im Vokabular, in der Syntax oder in der Grammatik enthält. Den ursprünglichen Artikel in Englisch finden Sie hier.