Materialien nach Rezept

Mit dem Pulverbaukasten zu mehr Flexibilität und Materialvielfalt im 3D-Druck

Das pulverbasierte Laserstrahlschmelzen (LPBF) ist das wohl bekannteste AM-Verfahren und hat großes Potenzial für die industrielle Anwendung. Wie aber kann die limitierte Werkstoffpalette für dieses Verfahren umgangen und das Marktpotenzial weiter ausgebaut werden? Dieser Frage gingen das IWM der RWTH Aachen und das Fraunhofer IFAM in dem durch die AiF geförderten Vorhaben »LPBF-Pulverbaukasten« nach. Im Ergebnis konnte eine nachhaltige Lösung zur individuellen und robusten Herstellung von Metallpulvermischungen entwickelt werden, sodass der Anwender mit einer kleinen Auswahl an Metallpulvern die gewünschten Materialeigenschaften abdecken und die Legierungen flexibel einstellen kann.

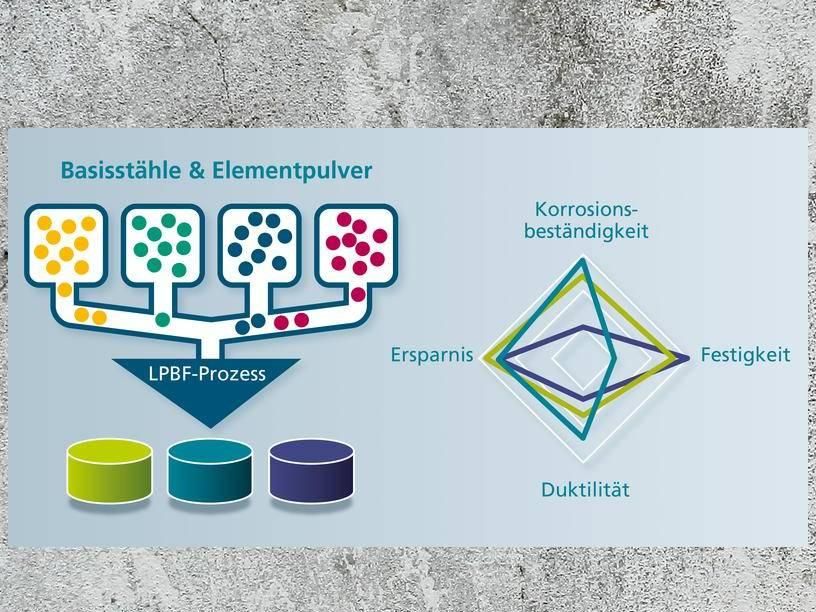

Wenige Grundmaterialien führen zu vielen Materialeigenschaftskombinationen. Konzept des »LPBF-Pulverbaukastens« für den 3D-Druck mittels Laserstrahl.

Fraunhofer IFAM

Der 3D-Druck erlaubt eine maximale gestalterische Freiheit in der Konstruktion und Produktion von Bauteilen. Durch diese Vorteile konnten sich die 3D-Drucktechnologien in technischen Bereichen wie im Automobilbau oder Luft- und Raumfahrt gut etablieren. Die unterschiedlichen Anwendungsfelder erfordern jedoch nicht nur eine bestmöglich konstruierte Geometrie, sondern auch optimierte Materialeigenschaften. Dafür wird ein entsprechend angepasster Werkstoff benötigt. Die Forschung an Werkstoffen für die additive Fertigung steht jedoch noch am Anfang. Bisher werden weitgehend Werkstoffe verarbeitet, die von den Anlagenherstellern für ihre Prozesse qualifiziert wurden, um die verschiedenen Additive Manufacturing-Prozesse in der Industrie zu etablieren. Diese Werkstoffpalette ist recht überschaubar und hinsichtlich der Diversität der meist schmelzmetallurgisch hergestellten, konventionellen Werkstoffe nicht vergleichbar. Bei konventionellen, subtraktiven Produktionsprozessen gibt es hunderte verschiedene Stähle, Aluminiumlegierungen, verschleißfeste Kobalt-Chrom-Legierungen und vieles mehr für jede spezifische Anwendung. Im 3D-Druck beschränkt sich die Auswahl über alle metallischen Werkstoffe auf weniger als 30 Materialien, sodass nicht alle Anforderungen abgedeckt werden können.

Die richtigen Elemente sorgen für eine hohe Vielfalt an Materialeigenschaften

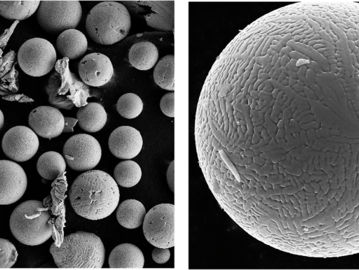

Mit dem »LPBF-Pulverbaukasten«, der beispielsweise aus Eisenbasispulver mit und ohne Kohlenstoff, Chrom, Nickel, Molybdän und Titancarbid besteht, lässt sich die Werkstoffpalette spezifisch erweitern. Zu den häufig geforderten Materialeigenschaften zählen Korrosionsbeständigkeit, Festigkeit, Härte und Wärmeleitfähigkeit. Viele Stahllegierungen bestehen aus denselben Elementen wie Kohlenstoff, Chrom und Nickel, unterscheiden sich jedoch in den jeweiligen Anteilen. Das entwickelte Verfahren beinhaltet die Wahl der Legierungszusammensetzung ausgehend vom spezifischen Anforderungsprofil des Werkstoffs, die Festlegung der Pulverzusammensetzung mittels thermodynamischer Simulationsmethoden und die Pulveraufbereitung durch angepasste Misch- und Homogenisierungsverfahren. Anschließend werden die optimalen Prozessparameter bestimmt und der so erzeugte Werkstoff durch mikrostrukturelle Charakterisierung und Prüfung der mechanischen Eigenschaften qualifiziert. Ist das Pulver gemischt, entsteht die Legierung durch den anschließenden Laserstrahlschmelzprozess. Durch die Energie des Lasers schmelzen die Metallpulverpartikel auf und vermischen sich zur gewünschten Legierung. Am Ende des Prozesses steht das fertige Bauteil mit maßgeschneiderten Materialeigenschaften.

Neu entwickelte korrosionsbeständige Werkzeug- und Duplexstähle für den 3D-Druck im Test

Als erste konkrete Anwendung innerhalb des Projekts galt es maßgeschneiderte, korrosionsbeständige Edelstähle für gezielt eingestellte Eigenschaftsprofile durch Legieren im »LPBF-Pulverbaukasten« herzustellen. Während der Entwicklungsarbeiten wurden die Einflussfaktoren, die eine gute korrosionsbeständige Legierungsbildung begünstigen, identifiziert und die Güte der Legierung anwendungsorientiert geprüft. Im Ergebnis konnte gezeigt werden, dass die im LPBF-Prozess legierten korrosionsbeständigen Werkzeug- und Duplexstähle resistenter sind als das jeweilige Basispulver und sie ihre gewünschten Zieleigenschaften erreicht haben. Ein weiterer Vorteil bietet sich durch die Möglichkeit, das Gefüge mittels angepassten Laserparametern einzustellen. Ein Beispiel dafür sind die unterschiedlich großen Karbide in der Struktur der Werkzeugstähle. Je nach Einsatzgebiet werden verschiedene Größen benötigt. Mit dem entwickelten Pulverbaukasten lassen sich diese effizient variieren und zu homogenen Bauteilen verarbeiten. Die Ergebnisse dieses Teilprojekts können auf Nachfrage zur Verfügung gestellt werden.

Lieferengpässe umgehen – Produktion sichern

Von dem Forschungsvorhaben profitieren insbesondere Unternehmen, die hoch flexibel sein müssen und verschiedene Kunden mit unterschiedlichen Anforderungsprofilen beliefern. Dazu zählen insbesondere Produktionsdienstleister, die meist zu den kleinen und mittelständischen Unternehmen gehören. Die Produktion von Metallpulvern dauert im Normalfall vier Wochen. Möchte ein Produzent verschiedene Materialien mit geringen Mengen abdecken, wachsen die Wartezeiten enorm. Sind die Grundmaterialien einmal beschafft, können durch den »LPBF-Pulverbaukasten« gewünschte Materialeigenschaften eingestellt und die Produktion bei potenziellen Lieferengpässen sichergestellt werden. Nächste Entwicklungsschritte sind die automatisierte Berechnung und Einstellung der Pulvermischung für die spezifische Produktentwicklung.