High-Tech Schmierstoff bildet sich bei Bedarf von selbst

Genau dort, wo die Reibung hoch ist, entstehen Schmierstoffe, die für geringere Reibung sorgen: An der TU Wien gelang das mit speziellen 2D-Materialien

Unser Körper hat mit Maschinen einiges gemeinsam: Wir haben bewegliche Gelenke, es kommt zu Reibung und Verschleiß, man braucht daher geeignete Schmierstoffe. Der Körper produziert sie auf natürliche Weise ganz von selbst – etwas Ähnliches ist nun auch bei Maschinen möglich.

Philipp Grützmacher und Carsten Gachot vor einem Tribometer

Technische Universität Wien

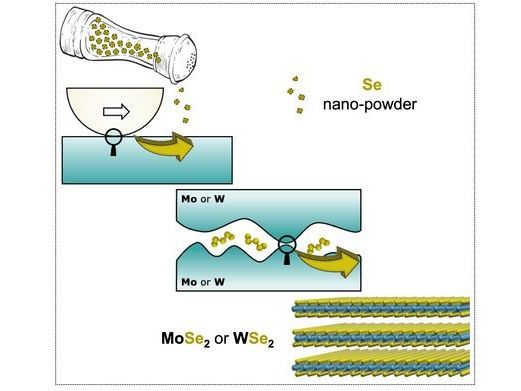

In Form von Nanopartikeln wird Selen auf die Molybdän-Oberfläche aufgebracht - bei starker Belastung entsteht dann Molybdän-diselenid.

Technische Universität Wien

Durch die Wahl passender Materialien kann man erreichen, dass sich bei mechanischer Beanspruchung spezielle 2D-Materialien bilden, die höchst effektiv die Reibung verringern – hohe Reibung führt also ganz von selbst zu einer Verringerung der Reibung, das System reguliert sich selbst. Speziell für Anwendungen im Weltraum, wo flüssige Schmierstoffe versagen und keine Wartung möglich ist, birgt diese neue Technik große Vorteile.

Dünne Schichten, die übereinander gleiten

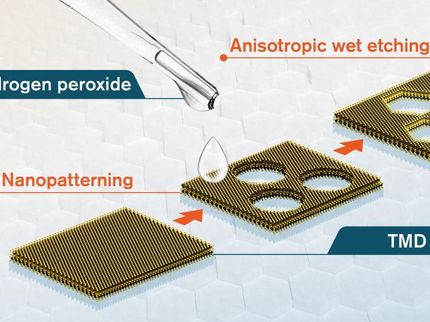

Die Tribologie, die Wissenschaft von Reibung und Verschleiß, befasst sich seit Jahren intensiv mit sogenannten 2D-Materialien – mit Partikeln, die nur aus einer oder aus wenigen Atomschichten bestehen. Zu dieser Materialklasse zählen etwa Molybdändisulfid oder Molybdändiselenid – in der Mitte befindet sich eine Schicht aus Molybdän-Atomen, darüber und darunter sind Schwefel- oder Selen-Atome angekoppelt.

„Solche ultradünnen Plättchen können mit sehr wenig Widerstand übereinander gleiten“, sagt Dr. Philipp Grützmacher vom Institut für Konstruktionswissenschaften und Produktentwicklung der TU Wien. „Daher sind diese Materialien ein hervorragender Schmierstoff.“ Philipp Grützmacher forscht im Team von Prof. Carsten Gachot, der den Forschungsbereich für Tribologie an der TU Wien leitet.

Im Gegensatz zu herkömmlichen Schmierstoffen wie Öl, die in flüssigem Zustand verwendet werden, können 2D-Materialien in Pulverform verwendet werden. Das ist besonders dann ein großer Vorteil, wenn eine Maschine bei hohen Temperaturen oder im Vakuum funktionieren soll, wo Flüssigkeiten rasch verdampfen würden. „Deshalb spielen solche Schmierstoffe ganz besonders in der Weltraumtechnik eine wichtige Rolle, sie wurden etwa beim James-Webb-Weltraumteleskop verwendet“, sagt Carsten Gachot.

Bei gewöhnlichen Bedingungen auf der Erde sind solche Materialien aber schwer zu handhaben. Durch Kontakt mit Sauerstoff oder Luftfeuchtigkeit können sie nämlich oxidieren und werden damit unbrauchbar. „Optimal ist also ein 2D-Material, das genau dort erst entsteht, wo es gebraucht wird“, sagt Philipp Grützmacher. „Und genau das haben wir nun entwickelt.“

Reibung erzeugt Schmierstoff

Man nimmt dazu einfach ein mechanisches Bauteil aus Stahl und überzieht es mit einer wenige Mikrometer dünnen Schicht aus Molybdän. In Pulverform wird dann Selen hinzugefügt. „Bei mechanischer Beanspruchung, etwa wenn zwei solche Bauteile aneinander reiben, kommt es zu einer tribochemischen Reaktion, Selen und Molybdän verbinden sich zu Molybdändiselenid-Flakes, die dann als Schmierstoff wirken“, erklärt Grützmacher. „Unsere Messungen zeigen: Sobald starke Reibung auftritt, wird der Schmierstoff produziert, die Reibung nimmt sofort drastisch ab und sinkt im Verlauf des Experiments weiter.“ Mit speziellen bildgebenden Verfahren konnte man nachweisen, dass dieser Effekt tatsächlich durch die Entstehung von ultradünnen Molybdänselenid-Schichten zustande kommt.

Im Gegensatz zu Beschichtungen aus vorab synthetisierten 2D Materialien (z.B. MoS2) zersetzen sich die Ausgangsmaterialien (Molybdän und Selenpulver) für den Prozess in Kontakt mit Sauerstoff oder Luftfeuchtigkeit nicht. Dadurch erweitert sich der Einsatzbereich dieses Schmierstoffsystems deutlich. Interessant ist diese Technologie nicht nur für Weltraum-Anwendungen, sondern für viele Einsatzbereiche, in denen flüssige Schmierstoffe Probleme verursachen – etwa, weil hohe Temperaturen auftreten, weil der Prozess im Vakuum stattfinden soll, oder weil es bei der Verwendung von Ölen zu Kontaminationen kommen könnte.

Ein weiterer wichtiger Vorteil: Der Schmierstoff wird immer genau dort gebildet, wo er benötigt wird, was durch einfaches Zuführen von Pulver auch jederzeit wiederholt werden kann. Somit wurde ein deutlich effizienteres Schmierstoffsystem mit längerer Lebensdauer geschaffen.