Neuer Verbund will nachhaltigere Batterien auf Natrium-Basis entwickeln

Interessant als stationäre Speicher, aber auch für Autos

Die Batterien der Zukunft müssen leistungsfähig und nachhaltig zugleich sein. Ein neues Verbundprojekt, koordiniert von der Uni Würzburg, will Natrium-Ionen-Batterien für diese Anforderungen fit machen. Das Bundesministerium für Bildung und Forschung fördert den Verbund mit gut zwei Millionen Euro. Beteiligt sind das Karlsruher Institut für Technologie / Helmholtz-Institut Ulm und das Fraunhofer-Institut für Silicatforschung ISC Würzburg / F&E Zentrum Elektromobilität Bayern.

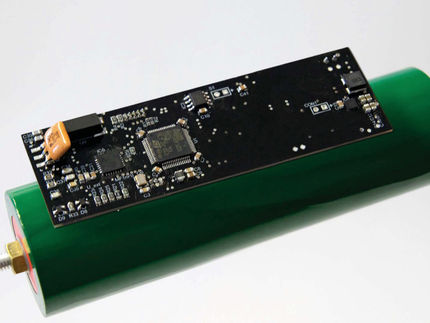

Zu den herkömmlichen Lithium-Ionen-Batterien gibt es eine vielversprechende Alternative, und zwar die Natrium-Ionen-Batterien. In ihnen sind es Natrium- statt Lithium-Ionen, die zwischen den Elektroden hin und her fließen und auf diese Weise elektrische Energie speichern oder abgeben.

Batterien auf Natrium-Basis haben einen großen Vorteil: Anders als das seltene Lithium, ist Natrium auf der Erde in praktisch unbegrenzter Menge verfügbar. Als natürlicher Bestandteil von Salz lässt es sich aus Salzseen gewinnen oder in Bergwerken abbauen. Dazu kommt, dass man für Natrium-Batterien auch die ebenfalls seltenen Metalle Cobalt und Kupfer nicht braucht, die für Lithium-Batterien unumgänglich sind.

Interessant als stationäre Speicher, aber auch für Autos

Allerdings haben Natrium-Batterien auch einen Nachteil: Ihre Energiedichte ist gering. Sie müssen darum größer ausfallen, um die gleiche Menge an Energie speichern zu können wie eine Lithium-Batterie. Weil sie dazu noch schwerer sind, kommen sie vor allem für Anwendungen in Frage, bei denen es nicht so sehr auf die Größe und das Gewicht ankommt – beispielsweise als stationäre Energiespeicher in Häusern mit Solaranlage oder als Pufferspeicher, die Schwankungen im Stromnetz ausgleichen.

Aber auch für die Elektromobilität sind Natrium-Batterien interessant. „Sie eignen sich durchaus für kleinere Autos, die nur über kürzere Strecken gefahren werden“, sagt Dr. Guinevere Giffin, die eine Nachwuchsgruppe am Lehrstuhl für Chemische Technologie der Materialsynthese der Julius-Maximilians-Universität (JMU) Würzburg leitet.

Zwei Millionen Euro vom BMBF

Dr. Guinevere Giffin koordiniert gemeinsam mit Professor Maik Finze vom JMU-Institut für Anorganische Chemie das neue Verbundprojekt NaKlaR. Es zielt darauf ab, Natrium-Batterien elektrochemisch leistungsfähiger zu machen. Und auch die Nachhaltigkeit dieses Batterietyps soll weiter verbessert werden, indem der Produktionsprozess optimiert und schon bei der Entwicklung auf die Recyclingfähigkeit der Komponenten geachtet wird.

Das Bundesministerium für Bildung und Forschung (BMBF) fördert das Verbundprojekt über das Forschungszentrum Jülich als Projektträger mit gut zwei Millionen Euro. Neben der JMU sind das Karlsruher Institut für Technologie / Helmholtz-Institut Ulm (Dr. Alberto Varzi) und das Fraunhofer-Institut für Silicatforschung ISC Würzburg / F&E Zentrum Elektromobilität Bayern (Dr. Simone Peters) an NaKlaR beteiligt.

Das Projekt wird von einem Industriebeirat unterstützt; das ermöglicht einen regelmäßigen Informationsaustausch zwischen Wissenschaft und Wirtschaft. Die vier Industriepartner werden die Interessen und Bedürfnisse der Industrie bei den durchzuführenden Forschungsaktivitäten eng verfolgen. Dem Beirat gehören die Unternehmen E-lyte Innovations GmbH, Carl Padberg Zentrifugenbau (CEPA), CellCircle UG und Leclanché GmbH an.

Batterien sind hochkomplexe Systeme

Die Herausforderung, die das Projektteam angeht, ist nicht trivial. „Batterien sind sehr komplexe Systeme“, sagt Dr. Giffin. Alle Komponenten müssten sehr genau aufeinander abgestimmt sein, damit Leistungsfähigkeit, Sicherheit und Lebensdauer stimmen.

Teil der Arbeiten ist unter anderem die möglichst nachhaltige Herstellung der Batterie-Elektroden. Bislang kommen dabei toxische organische Lösungsmittel zum Einsatz, um die Komponenten für die Elektroden zu mischen und schichtweise auftragen zu können. Der Verbund möchte diese Lösungsmittel durch Wasser ersetzen – was allerdings neue Herausforderungen mit sich bringt. Denn schon geringste Wasserrückstände in den Elektroden können für Probleme im Batteriesystem sorgen.

Elektrolyte und Aktivmaterialien vor Wasser schützen

Darum müssen neue Hochleistungselektrolyte entwickelt werden, die in Gegenwart von Wassermolekülen stabil bleiben. Als Elektrolyte werden die Flüssigkeiten bezeichnet, durch die sich die Lithium- oder Natrium-Ionen in einer Batterie bewegen. Auch die Aktivmaterialien, die für die Energiespeicherung in der Batterie zuständig sind, müssen geschützt werden, weil sie durch Wasser zersetzt werden und dadurch die Leistung der Batterie wesentlich beeinträchtigt wird.

Bei Aktivmaterialien mit geringem Elementwert, so wie es bei der Natrium-Batterie der Fall ist, ist ein direktes Recyclingverfahren sehr rentabel. Auch im NaKlaR-Projekt wird gezielt das direkte Recyclingverfahren verfolgt. Anders als zum Beispiel bei Lithium-Ionen-Batterien, bei denen nur die wertvollen Metalle recycelt werden, bleibt beim direkten Recycling das Aktivmaterial in seiner ursprünglichen Struktur erhalten, so dass es im Prinzip direkt für die Herstellung neuer Batterien verwendet werden kann.

Verbundprojekt wird drei Jahre gefördert

Gestartet ist das Verbundprojekt NaKlaR Anfang Dezember 2023 mit einer Laufzeit von drei Jahren. Bis dahin möchte das Projektteam eine Natrium-Batterie entwickelt haben, die auf geschützten Kathodenmaterialien, einer wässrigen Herstellung der Elektroden und hydrolysebeständigen Elektrolyten basiert. Gleichzeitig soll diese Batterie eine Leistung aufweisen, die annähernd den heutigen Referenz-Zellen entspricht. Auch Recyclingfähigkeit wird angestrebt: Geplant sind Zellen mit mindestens 25 Prozent recyceltem Elektrodenmaterial ohne wesentlichen Leistungsverlust.

Weitere News aus dem Ressort Wissenschaft

Meistgelesene News

Weitere News von unseren anderen Portalen

Verwandte Inhalte finden Sie in den Themenwelten

Themenwelt Batterietechnik

Die Themenwelt Batterietechnik bündelt relevantes Wissen in einzigartiger Weise. Hier finden Sie alles über Anbieter und deren Produkte, Webinare, Whitepaper, Kataloge und Broschüren.

Themenwelt Batterietechnik

Die Themenwelt Batterietechnik bündelt relevantes Wissen in einzigartiger Weise. Hier finden Sie alles über Anbieter und deren Produkte, Webinare, Whitepaper, Kataloge und Broschüren.