Eine neue Idee: konisch, statt zylindrisch

TU-Ingenieure forschen an neuen Geometrien für Gasfolienlager, die in Luftverdichtern für den Betrieb von Brennstoffzellen benötigt werden

Die Brennstoffzelle ist ein Baustein bei der Transformation des Energiesektors – weg von fossilen Energieträgern wie Erdöl, Erdgas und Kohle hin zu erneuerbaren Energien. In ihr entsteht bei der chemischen Reaktion von Wasserstoff mit Sauerstoff elektrische Energie und Wärme. Damit das funktioniert, sind Gasfolienlager essenziell. Bei Gasfolienlager fungiert, wie der Name andeutet, nicht Öl als Schmiermittel, sondern Luft. Warum? Für die chemische Reaktion in der Brennstoffzelle wird der Sauerstoff aus der Umgebungsluft mit einem Verdichter unter hohem Druck in die Brennstoffzelle gepumpt. Und wo rotierende Bauteile sind, braucht es Lager. Würde man Öl als Schmiermittel verwenden, ließe sich nicht vermeiden, dass feinste Ölpartikel den Sauerstoff beim Einpressen in die Brennstoffzelle verunreinigen. Diese Verunreinigungen können zu Effizienzverlust und Funktionsausfall der Brennstoffzelle führen. Die Kontamination des Sauerstoffs muss also zwingend vermieden werden.

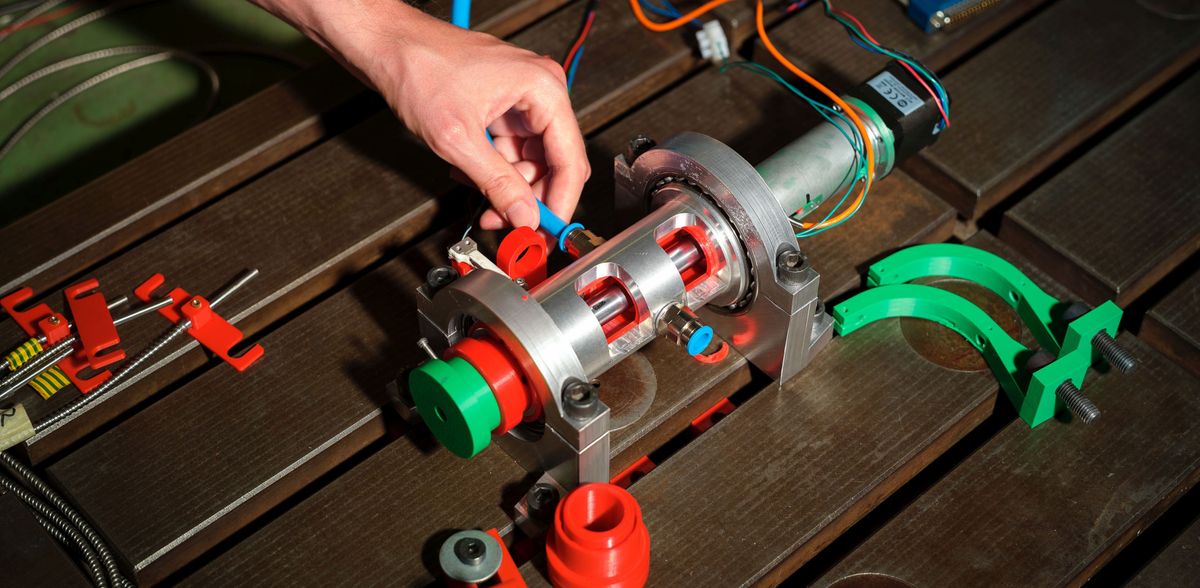

Bestandteile des konischen Gasfolienlagers: Aluminiumring, in dem sich eine konische Bohrung befindet (links), gewellte Pufferfolie, die das System dämpft (Mitte), Deckfolie (Mitte) und konische Welle (rechts)

Kevin Fuchs

Ziel: kostengünstiger und nachhaltiger produzieren

Die zylindrische Welle im Verdichter wird radial und axial an beiden Seiten gelagert, um den Kräften, die das System in Schwingungen versetzen, entgegen zu wirken. Das erfordert insgesamt vier Lager. „Diese vierfache Lagerung der Welle führt jedoch zu einem erheblichen Aufwand bei der Fertigung und Montage und macht das Lagersystem hochkomplex“, sagt Prof. Dr.-Ing. Robert Liebich, Leiter des Fachgebiets Konstruktion und Produktzuverlässigkeit. Deshalb überlegte Marian Sarrazin, wissenschaftlicher Mitarbeiter am Fachgebiet, ob diese komplexe Lagerung nicht „abgespeckt“ werden könnte mit dem Ziel, Fertigung und Montage effizienter zu gestalten, also Material zu sparen und den Arbeitsaufwand zu minimieren. Kurzum die Gasfolienlager kostengünstiger und nachhaltiger zu produzieren. Seine Idee: die Geometrie der Welle verändern – nicht zylindrisch, sondern konisch. Die konische Geometrie von Welle und Gasfolienlager würde nur noch zwei Lager erfordern.

Folien dämpfen die Vibrationen

Marian Sarrazins Idee der konischen Gasfolienlager ist ein Novum. Auf dem Markt sind die konischen Gasfolienlager deshalb nicht zu haben. Um zu erforschen, ob sie auch funktionieren, baut Marian Sarrazin sie in der Werkstatt des Fachgebiets selbst und testet sie dort an diversen Prüfständen. Über die entsprechenden Fertigungsmöglichkeiten verfügen nur wenige Fachgebiete auf der Welt. Sein konisches Gasfolienlager besteht aus einem Aluminiumring, in dem sich eine konische Bohrung befindet. Ausgeschlagen wird diese mit einer sogenannten Bump-Folie oder Pufferfolie. Diese ist gewellt und ist für die Dämpfung des Systems zuständig. Darüber liegt eine sogenannte Top- oder Deckfolie. Die hauchdünnen Folien sind aus einer korrosionsbeständigen Nickelbasislegierung und für Anwendungen im Hochtemperatur-Bereich geeignet. Die Folien kauft Marian Sarrazin. Sie in eine konische Form zu bringen – das macht er selbst.

Suche nach der optimalen Drehzahl für die Bildung des Luftfilms

„Gasfolienlager erreichen üblicherweise Drehzahlen von über 150.000 Umdrehungen pro Minute. Mit Öl- oder klassischen Wälzlagern sind diese enormen Drehzahlen nur schwer zu erreichen. Lager bei denen Luft als Schmiermedium verwendet wird, neigen bei hohen Drehzahlen zu starken Schwingungen. Die Metallfolien in einem Gasfolienlager liefern zusätzliche Dämpfung, um diese Vibrationen zu beherrschen“, erklärt Prof. Dr.-Ing. Robert Liebich.

Marian Sarrazin erforscht nun an den Prüfständen des Fachgebiets das Schwingungsverhalten der Welle in einem solchen konischen Gasfolienlager. „Unter anderem muss ich herausfinden, was die optimale Drehzahl der Welle ist, damit sich in dem konischen Lager überhaupt der tragende Luftfilm bildet, der ja fossile Öle als Schmiermittel ersetzen soll. Ist die Drehzahl zu klein, wird sich kein Luftfilm bilden. Ist sie zu hoch, entstehen Vibrationen, die das System schädigen oder zerstören“, erläutert Marian Sarrazin.

Erhalt der Werkstätten und Prüfstände ist für die Forschung essenziell

Er bedient sich dabei sowohl der Methoden der numerischen Simulation als auch der Überprüfung der Simulationen durch Experimente. „Ein Ziel dieses Forschungsprojektes ist es, Simulationen zu erstellen und somit belastbare Vorhersagen zu ermöglichen, die den kostenintensiven Bau von Prototypen in unserem Fall von konischen Gasfolienlagern zunehmend ersetzen. Denn diese Kosten scheut die Industrie. Aber eine Simulation kann immer nur so gut sein wie die durch praktische Experimente validierten Werte. An meinem Fachgebiet simulieren wir nicht nur, sondern überprüfen das numerische Modell anhand von Daten, die wir in experimentellen Untersuchungen gewonnen haben. Deshalb ist der Erhalt der Werkstätten und Prüfstände an der TU Berlin essenziell. Sie sind eine wichtige Grundlage unserer gefragten Expertise in Forschung und Industrie“, sagt Prof. Dr.-Ing. Robert Liebich.