Zwei Schnecken für die optimale Mischung

TU Chemnitz war an der Entwicklung eines neuartigen Doppelschneckenextruders beteiligt - Einsatz in Kunststoffherstellung und chemischer Industrie

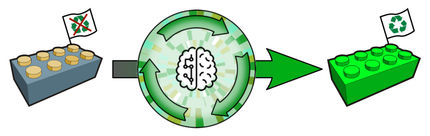

Mit Naturfasern verstärkte Kunststoffe kommen immer häufiger im Fahrzeugbau zum Einsatz. Sie finden beispielsweise in der Verkleidung des Autoinnenraums Anwendung, wo durch die eingearbeiteten Naturfasern - etwa Holz oder Hanf - der Kunststoff erheblich stabiler wird. Für die Werkstoff-Aufbereitung für solche Bauteile werden Extruder genutzt. Diese Anlagen schmelzen den Kunststoff auf, lagern anschließend Naturfasern ein und sorgen gleichzeitig für die Formgebung der Bauteile. An der Entwicklung einer neuen Bauweise eines Doppelschneckenextruders war die Fachgruppe Extrusionstechnologien der Professur Strukturleichtbau und Kunststoffverarbeitung (SLK) der Technischen Universität Chemnitz beteiligt. "Der Doppelschneckenextruder mit dem Namen Twinflex Compounder ist ein vollkommen neues System, das die Funktionalitäten eines Einschnecken- und Doppelschneckenextruders sowie die eines Kneters und Walzwerkes in einer Maschine vereint", beschreibt Stefan Uhlmann, Wissenschaftlicher Mitarbeiter der Professur SLK. Entwicklungspartner ist die Firma Noris Plastic aus dem fränkischen Altdorf. Der Extruder ist das Ergebnis eines gemeinsamen Forschungsprojektes, das das Bundesministerium für Wirtschaft und Technologie unter der Trägerschaft der AiF Arbeitsgemeinschaft industrieller Forschungsvereinigungen über zwei Jahre gefördert hat.

"Der neue Doppelschneckenextruder ergänzt etablierte kontinuierliche Systeme, wie gleich- und gegenläufigen Extrudern, und diskontinuierliche Systeme, wie Walzwerk und Kneter", so Uhlmann. Eine Besonderheit ist, dass beide Schnecken einzeln angetrieben werden. Die Kommunikation der beiden Antriebsstränge ist dabei elektronisch gesteuert. Dadurch lassen sich die Drehrichtungen und auch die Geschwindigkeiten individuell variieren. Die Temperatur, auf die die zu verarbeitende Kunststoffschmelze aufgeheizt wird, bleibt jedoch unabhängig von der Schneckendrehzahl konstant. Auch die Winkelstellung der beiden Schnecken zueinander ist einstellbar. Die Anlage kann sich dadurch optimal an die zu verarbeitenden Materialien anpassen. "Es sind auch einzelne Verfahrensabschnitte mit maximalem Druckaufbau möglich. Außerdem kann durch die Verdrehstellung der Schnecken bei Verfahrensabschnitten eine maximale Mischwirkung erreicht werden", beschreibt Uhlmann. Insgesamt ist der Masseaustausch zwischen den Schnecken nach Angabe der Wissenschaftler besser als bei bisherigen Anlagen, was für einen guten Mischeffekt sorgt.

Für die Verarbeitung von Naturfasern eignet sich der Doppelschneckenextruder vor allem durch ein großes Einzugsbereich, der es erlaubt, auch voluminöses Material zu verwenden. Für Anwendungen in der chemischen Industrie bietet die Neuentwicklung ebenfalls Vorteile: "Der Doppelschneckenextruder ist optimal für verweilzeitabhängige Verfahren, also zum Beispiel Entgasungs- und reaktive Prozesse", sagt Uhlmann. Schnecken und Zylinder sind modular aufgebaut. Da die beiden Schnecken berührungslos rotieren, ist der Verschleiß der Anlage gering. "Die Anlage bietet hohe Leistung auf kleinem Raum: Sie kann 350 Kilogramm pro Stunde verarbeiten und benötigt eine Standfläche von nur 3,3 Quadratmetern", so Uhlmann. Erstmals öffentlich vorgestellt haben die Wissenschaftler die Entwicklung bei der diesjährigen Kunststoffverarbeitungsmesse "Fakuma" in Friedrichshafen. Das neuartige Extruderkonzept wurde zudem zur Patentanmeldung eingereicht. Aktuell erproben die Forscher der TU Chemnitz die Anlage weiter und passen sie noch besser für die energieeffiziente Aufbereitung von Bio-Polymeren und Naturfasern an.

Meistgelesene News

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.