Fraunhofer FEP entwickelt den arcPECVD-Rolle-zu-Rolle-Prozess

Mit einer Beschichtungsrate von über 2000 nm ∙ m/min können durch arcPECVD hochproduktiv Schichten hergestellt werden. Potenzielle Anwendungsfelder sind Schichtsysteme mit optischen Funktionen oder Permeationsbarrieren auf Kunststofffolien.

Hochproduktives Vakuumbeschichtungsverfahren des Fraunhofer FEP

Fraunhofer FEP

Wissenschaftler am Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik FEP haben einen neuen Vakuumbeschichtungsprozess entwickelt, der in Ergänzung zu bestehenden Vakuumverfahren, wie dem Magnetron-Sputtern oder Bedampfen, die Abscheidung neuer Schichtsysteme und Materialien mit sehr hoher Beschichtungsrate ermöglicht.

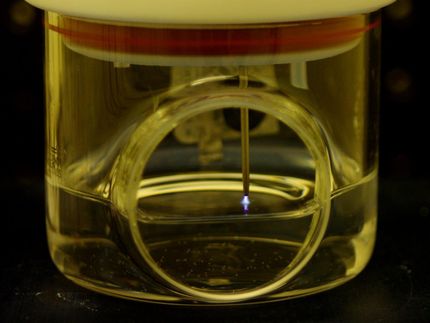

Im Hohlkathoden-Bogen-PECVD-Prozess (hollow cathode arc PECVD, kurz: arcPECVD) wird ein Precursor, z. B. Hexamethyldisiloxan (HMDSO), eingelassen und durch ein Hohlkathoden-Plasma besonders effektiv angeregt, ionisiert und dissoziiert. Als Ergebnis wird zum Beispiel eine siliziumhaltige Schicht auf dem Substrat abgeschieden. Je nach Prozessparametern können vergleichsweise weiche und elastische, plasmapolymere Schichten oder auch anorganische Schichten höherer Festigkeit und Dichte erzeugt werden. Zum Beispiel wird für den Aufbau von Permeationsbarrieren meist ein Schichtstapel verwendet, bei dem zwischen den eigentlichen Funktionsschichten relativ dicke, elastische Ausgleichs- und Glättungsschichten eingesetzt werden. Bisherige PECVD-Prozesse waren aufgrund der niedrigen Beschichtungsraten für die Abscheidung der Zwischenschichten wenig praktikabel. Alternativ wurden bislang Lackprozesse verwendet, die ein Aus- und Wiedereinschleusen in die Vakuumkammer notwendig machten. Mit dem arcPECVD-Prozess steht jetzt ein Werkzeug zur Verfügung, welches für diese Anwendungen prädestiniert ist und in-line mit anderen PVD-Verfahren eingesetzt werden kann.

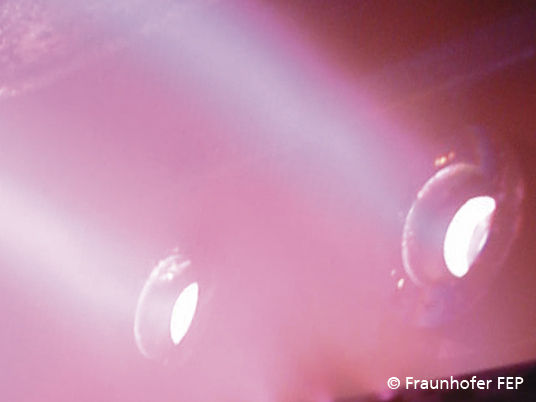

Der Prozess, der bei einem niedrigen Druck von 0,1 … 5 Pa arbeitet, kann problemlos mit anderen Vakuumverfahren, wie dem Magnetron-Sputtern oder dem Elektronenstrahlverdampfen in einer Beschichtungsanlage kombiniert werden. So ist es möglich, in Rolle-zu-Rolle-Anlagen in nur einem Vakuumdurchlauf komplette Schichtstapel in-line aufzubringen: Eine enorme Kosten- und Zeitersparnis. Das arcPECVD-Verfahren wurde am Fraunhofer FEP unter Verwendung von eigenen Plasmaquellen entwickelt und weist eine sehr gute Prozessstabilität auf. Über eine Beschichtungszeit von mehr als 2,5 Stunden konnte eine konstant hohe Beschichtungsrate von 2000 nm ∙ m/min ± 1,5 % erzielt werden. Die verwendeten Hohlkathodenplasmaquellen des Fraunhofer FEP sind industriell bereits erprobt und werden seit fünf Jahren in der Veredlung von Verpackungsfolie auf einer Breite von bis zu 2,85 Meter eingesetzt.

Dr. Steffen Günther, Spezialist für PECVD-Prozesse am Fraunhofer FEP, sieht großes Anwendungspotenzial für das arcPECVD: »Wir konnten bereits zeigen, dass PECVD-Schichten die Schichtspannung bei optischen Schichtstapeln extrem verringern. Ich sehe z. B. in der Kombination des arcPECVD mit dem Elektronenstrahlverdampfen von Titanoxid großes Potenzial für die hochproduktive und damit kostengünstige Herstellung von optischen Schichtsystemen. Andere Anwendungsfelder sind Permeationsbarrieren für Photovoltaikmodule und organische Elektronik. Der arcPECVD-Prozess steht zur Anpassung an spezifische Schicht- und Kundenanforderungen in gemeinsamen Entwicklungsprojekten mit Partnern aus Industrie und Forschung bereit.«

Meistgelesene News

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.