Nachhaltiger Biokunststoff

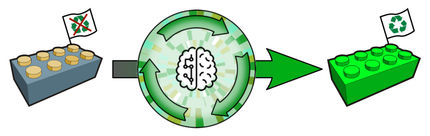

Aus einem Biomasse-Grundstoff lässt sich ein vollkommen recyclingfähiger und metallfreier Polyester herstellen

Kunststoffe und Polymermaterialien sind im Allgemeinen wenig nachhaltig, denn sie sind zumeist erdölbasiert, für ihre Herstellung werden Metallkatalysatoren benötigt, sie sind in der Umwelt schwer abbaubar und lassen sich oft schwer recyclen. Jetzt haben amerikanische Wissenschaftler aus einem Biomassegrundstoff einen vollständig recyclingfähigen Biopolyester hergestellt. Wie sie in der Zeitschrift Angewandte Chemie berichten, benötigt ihr Verfahren keinen Metallkatalysator, das Material eignet sich für die typischen Polyesteranwendungen, und durch einfaches Erhitzen auf hohe Temperaturen lässt sich das Monomer unversehrt zurückgewinnen.

Nachhaltig und recyclingfähig, das sind die Eigenschaften, die man sich für Kunststoffe der nächsten Generation wünscht. Zudem sucht man nach atomökonomischen Herstellungsverfahren, bei denen so wenig Abfall wie möglich entsteht. Ein Kandidat für neue recyclingfähige Biokunststoffe ist die chemische Verbindung Gamma-Butyrolacton (GBL), die direkt aus dem Biomasserohstoff Bernsteinsäure gewonnen werden kann und bereits ein bekanntes Biolösungsmittel ist. Allerdings benötigten die Polymerisationsverfahren zu Poly-Gamma-Butyrolacton oder PGBL extrem harsche Bedingungen und Metallkatalysatoren. Eugene Y.-X. Chen und seine Postdoktorandin Miao Hong an der Colorado State University haben jetzt einen rein organokatalytischen Ansatz gewählt: "Für biomedizinische Anwendungen sollte PGBL durch metallfreie Organopolymerisation aus GBL hergestellt werden", beschreibt Chen ihre Motivation.

Die beiden Forscher mussten hierfür eine Reaktion in Gang bringen, die eigentlich von alleine nicht ablaufen kann, weil GBL ein äußerst stabiles Molekül ist. Um GBL für die Reaktion gewissermaßen "anzuschubsen", gleichzeitig aber eine Metallkatalyse zu vermeiden, griffen Chen und Hong auf eine extrem starke organische Base zurück. Mit Erfolg: Schon bei −40 °C und normalem Luftdruck lief die sogenannte Ringöffnungspolymerisation glatt ab. "Dieses System ermöglichte einen Monomer-Umsatz zum Polymer von 90%. "Wir erhielten ein hochmolekulares Polymer in der relativ kurzen Zeit von maximal vier Stunden", schreiben die Autoren. Das entstandene Kunststoffpulver habe die typischen Polyestereigenschaften und ließe sich in verschiedene Formen umschmelzen, betonen sie.

Vor allem aber sei es vollständig recyclingfähig. "Aus dem mit unserer Organopolymerisation gewonnenen PGBL lässt sich durch Erhitzen das reine Monomer vollständig wiedergewinnen", bemerken die Autoren. Und da keine Metallkatalyse für die Polymerisation eingesetzt wurde, eignet sich ihr Biopolyesterverfahren insbesondere für Anwendungen, die absolut metallfreie Produkte oder Prozesse einfordern. Wichtige Bereiche sind die Biomedizin und die Mikroelektronik.

Originalveröffentlichung

Meistgelesene News

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.