Mehr als die Oberfläche von Autolacken ankratzen

Verbesserte Tests gehen "tiefer"

Kennen Sie dieses unerfreuliche Gefühl, wenn Sie den Lebensmittelladen verlassen und feststellen, dass Ihr Auto von einem entlaufenen Einkaufswagen beschädigt wurde? Es könnte eines Tages nur eine schlechte Erinnerung sein, wenn Karosseriehersteller eine neue Reihe von Tests nutzen, die vom National Institute of Standards and Technology (NIST) und drei Industriepartnern entwickelt wurden. Daten aus diesen Tests könnten schließlich dazu beitragen, dass sich das Äußere Ihres Fahrzeugs besser gegen Dellen, Beulen, Kratzer und Dinge verteidigt.

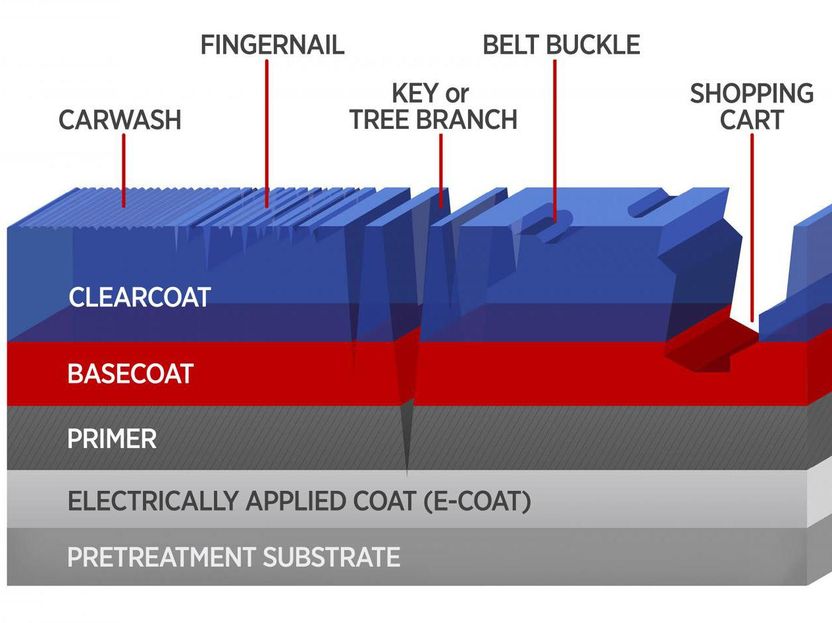

Schematische Darstellung der Beschichtungsschichten in einer typischen Automobil-Verbundkarosserie. Die Kratzschäden durch eine Vielzahl von Objektbeanspruchungen werden dargestellt.

Eastman Chemical Co./ K. Irvine, NIST

Forscher von vier Organisationen - NIST und die Industriepartner Eastman Chemical Co., das Hyundai America Technical Center und Anton Paar USA - beschreiben drei Versionen einer schnellen, zuverlässigen Labormethode zur Simulation von Kratzern auf Automobilklarlacken (die oberste oder die Oberflächenschicht einer äußeren Polymerverbundbeschichtung). Die Tests sollen den Herstellern ein besseres Verständnis der Mechanismen hinter diesen Prozessen vermitteln, so dass zukünftige Beschichtungsmaterialien kratzfester und widerstandsfähiger gemacht werden können.

Stärkere, robustere Beschichtungen sind wichtig, um sowohl die Anforderungen der Verbraucher als auch die der Industrie zu erfüllen. Zum Beispiel zeigen Statistiken, dass: Die Menschen ihre Autos länger halten und wollen, und dass sie attraktiv bleiben (diejenigen, die Autos seit mehr als zwei Jahren besitzen, stiegen von 2006 bis 2015 um 41 Prozent); fast 600.000 Fahrer arbeiten für Fahrgemeinschaftsdienste in den Vereinigten Staaten, die von ihnen verlangen, dass sie das Aussehen des Fahrzeugs beibehalten; die verbesserte Lackbeständigkeit gehört durchweg zu den drei wichtigsten Leistungsanforderungen für Erstausrüster; und 60 Prozent aller Verbraucherbeschwerden über Autos werden auf Lackkratzer und Spanfehler zurückgeführt.

Derzeit nutzen die Automobillackhersteller zwei einfache Testmethoden, um die Kratzfestigkeit von Klarlacken zu bewerten und die Feldleistung vorherzusagen: das Crockmeter und die Amtech-Kistler Autowäsche. Erstere ist eine Vorrichtung, die einen Roboter-Finger verwendet, der sich mit unterschiedlichem Kraftaufwand hin und her bewegt, um Schäden durch menschlichen Kontakt und abrasive Oberflächen nachzuahmen. Letzteres ist ein rotierendes Bürstenrad, das den Einfluss von Autowaschanlagen auf Klarlacke simuliert.

"Leider bewerten beide Methoden nur die Klarlackleistung nach dem Aussehen, einem qualitativen Maß, bei dem die Ergebnisse von Test zu Test variieren, und sie liefern nicht die quantitativen Daten, die uns wissenschaftlich helfen zu verstehen, was mit Autolacken im wirklichen Leben passiert", sagte der NIST-Physiker Li Piin Sung. "Wir haben eine Testmethode gezeigt, die Kratzmechanismen auf molekularer Ebene charakterisiert, weil dort die Chemie und Physik stattfindet.... und wo Beschichtungen so konstruiert werden können, dass sie widerstandsfähiger sind."

Für ihre Testmethode haben die Forscher zunächst einen diamantbestückten Stift über die Oberfläche einer Polymerverbundprobe geschlagen, um deren Morphologie abzubilden, dann mit dem Stift einen Kratzer erzeugt und schließlich die Oberfläche wieder geschliffen und neu bearbeitet. Drei verschiedene Skalen von Kratzertests - Nano, Mikro und Makro - wurden mit unterschiedlich großen Spitzen und unterschiedlichen Kraftbereichen durchgeführt.

Die quantitativen Unterschiede zwischen dem Pre-Scratch- und dem Post-Scratch-Profil sowie die mikroskopischen Analysen der Kratzer lieferten wertvolle Daten über die Verformungsanfälligkeit (Wie tief geht der Kratzer?), die Bruchfestigkeit (Wie viel Kraft braucht man, um das Composite zu knacken?) und die Belastbarkeit (Wie viel erholt sich das Material von der physikalischen Beleidigung?).

NIST führte den Nano-Scratch-Test mit einem Spitzenradius von 1 Mikrometer (eine Mikrometer ist ein Millionstel Meter oder etwa ein Fünftel des Durchmessers eines Strangs aus Spinnenseide) und einem Kraftbereich zwischen 0 und 30 Mikronewton (ein Mikronewton ist ein Millionstel eines Newtons oder etwa 20 Millionstel eines Pfunds Kraft) durch. Anton Parr führte den Mikrokratztest mit einer 50-Mikrometer-Spitze und einem Kraftbereich zwischen 25 Mikronewton und 5 Newton (entspricht 5 Millionstel eines Pfunds bis 1,25 Pfund Kraft) durch, während Eastman Chemical den Makrokratztest mit einer 200-Mikrometer-Spitze und einem Kraftbereich zwischen 0,5 und 30 Newton (entspricht einem Zehntel eines Pfunds bis 7,5 Pfund Kraft) durchführte.

Wenn Kratzer im Klarlack einige Mikrometer in Tiefe und Breite betragen und ohne Bruch auftreten, werden sie als Mars bezeichnet. Diese flachen, schwer einsehbaren Verformungen, so Sung, seien meist das Ergebnis der Autowäsche. Sie erklärte, dass der am NIST durchgeführte Nano-Scratch-Test die besten Daten über die Mechanismen von Marring und leichten Kratzern lieferte, während die von den NIST-Partnern durchgeführten Mikro- und Makro-Scratch-Tests besser in der Lage waren, detaillierte Informationen über die größeren, tieferen und sichtbareren Verformungen, die als Frakturkratzer bekannt sind, zu liefern - die Verletzungen, die durch Schlüssel, Baumäste, Einkaufswagen und andere feste Objekte verursacht wurden.

"Daten aus dem Nano-Scratch-Test erwiesen sich auch als die besten, um festzustellen, wie gut die Beschichtung auf physikalische Beleidigungen reagiert hat, basierend auf ihrer Vernetzungsdichte, dem Maß dafür, wie eng die Polymerkomponenten miteinander verbunden sind", sagte Sung. "Mit diesem Verständnis auf molekularer Ebene können Klarlackformeln so verbessert werden, dass sie Materialien ergeben, die dicht genug sind, um kratzfest und widerstandsfähig zu sein, aber nicht so hart, dass sie nicht einfach verarbeitet werden können."

Die Forscher kamen zu dem Schluss, dass die Nano-, Mikro- und Makrokratztests in Verbindung mit den aktuellen Industriestandardmethoden durchgeführt werden sollten, um die bestmögliche Bewertung der Klarlackleistung zu erhalten.

"Auf diese Weise erhält man das komplette Bild einer Karosseriebeschichtung, sowohl qualitativ als auch quantitativ charakterisiert, so dass die im Labor erzeugten härteren Beschichtungen auf der Straße genauso gut funktionieren", sagte Sung.