Plattform-Chemikalien aus nachwachsenden Rohstoffen

Auf der Suche nach alternativen Routen zur nachhaltigen Herstellung chemischer Produkte

Verfahrenstechniker der Otto-von-Guericke-Universität Magdeburg arbeiten erfolgreich daran, die für die Herstellung vieler chemischer Produkte bisher verwendeten Ausgangsstoffe Erdöl und Erdgas durch nachwachsende Rohstoffe zu ersetzen. Vor dem Hintergrund knapper werdender fossiler Rohstoffe suchen sie gemeinsam mit Kolleginnen und Kollegen aus Dortmund, Berlin und Magdeburg nach neuen hocheffizienten und nachhaltigen Produktionsrouten, mit deren Hilfe langkettige Kohlenwasserstoffe in Ausgangsstoffe für Farben, Lacke, Arznei-, Wasch- oder Reinigungsmittel umgewandelt werden können.

„Die meisten chemischen Produktionsprozesse basieren heute noch immer auf petrochemischen Rohstoffen, also letztlich auf Erdöl, welches langfristig zunehmend teurer werden wird und dessen Verwendung die Umwelt belastet“, erläutert Prof. Dr.-Ing. Kai Sundmacher vom Institut für Verfahrenstechnik der Universität. „Wir wollen anstelle von Erdöl nun langkettige Kohlenwasserstoffe einsetzen, die aus nachwachsenden Rohstoffen, z. B. aus Sonnenblumen, gewonnen werden können.“

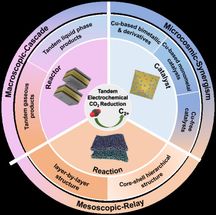

Um die chemischen Umwandlungsprozesse effizienter und umweltverträglicher durchzuführen, werden spezielle homogene Katalysatoren eingesetzt. Diese Katalysatoren schwimmen im Reaktionsgemisch und können jedes Rohstoffmolekül zielgerichtet in das gewünschte Produktmolekül umbauen. Allerdings müssen die Katalysatoren nach ihrem Einsatz vom Produkt getrennt werden. Dieses Recycling ist aus ökonomischen Gründen notwendig, weil die eingesetzten Katalysatoren aus hochwertigen Metallen (z. B. Rhodium) sowie aus komplexen organischen Strukturen (Liganden) bestehen.

Das seit 2010 laufende Vorhaben wird von der Deutschen Forschungsgemeinschaft (DFG) im Rahmen des Sonderforschungsbereichs / Transregio 63 „InPROMPT: Integrierte chemische Prozesse in flüssigen Mehrphasensystemen“ mit insgesamt 17 Millionen Euro bis Ende 2017 gefördert. Mehr als 60 Wissenschaftlerinnen und Wissenschaftler der Otto-von-Guericke-Universität Magdeburg, der Technischen Universitäten Berlin und Dortmund, der Hochschule für Technik und Wirtschaft Berlin sowie des Max-Planck-Instituts für Dynamik komplexer technischer Systeme Magdeburg sind an diesem Verbundprojekt beteiligt.

Es sei eine große Herausforderung, die eingesetzten Katalysatoren vollständig zurückzugewinnen, so Sundmacher. „Dies kann gelingen, indem man schaltbare Lösungsmittel verwendet, die bei Abkühlung in zwei flüssige Phasen zerfallen. In der einen Phase reichert sich dann das Zielprodukt an, in der anderen Phase der Katalysator“, führt Professor Sundmacher aus.

Im Institut für Verfahrenstechnik der Universität Magdeburg wird zurzeit in einem neuartigen Versuchsreaktor untersucht, wie die Reaktionspartner, der Katalysator und das Lösungsmittel in den Produktionsprozess eingespeist werden müssen, um eine optimale Ausbeute an Produkt zu erhalten. Der Versuchsreaktor wurde in Kooperation mit der TU Dortmund entwickelt und ist Teil einer Anlage, in welcher der gesamte Produktionsprozess nachgestellt wird. Diese Anlage en miniature macht es den Wissenschaftlerinnen und Wissenschaftlern möglich, den Ablauf der chemischen Reaktion, die Stabilität des homogenen Katalysators und die Effizienz der schaltbaren Lösungsmittelsysteme realitätsnah zu bewerten. Die an der Anlage gewonnenen Erkenntnisse bilden die Grundlage für eine spätere Überführung des neuartigen Produktionsprozesses in die industrielle Anwendung.

„Langfristig wollen wir eine Methodik entwickeln, mit der man auf Basis von Computersimulationen die optimale Prozesskonfiguration, die intelligenteste Betriebsführung und das beste Lösungsmittel vorausberechnen kann. Damit könnte man die Prozessentwicklung insgesamt stark beschleunigen und die Experimente so planen, dass man den größtmöglichen Informationsgewinn erzielt“, erklärt der Magdeburger Koordinator des Projekts, Prof. Dr.-Ing. Kai Sundmacher. „Die Magdeburger Teilprojekte übernehmen innerhalb des Sonderforschungsbereichs eine wichtige Brückenfunktion, indem sie die chemisch-physikalischen Grunddaten und Teilprozesse in effiziente Produktionskonzepte übersetzen.“

Meistgelesene News

Themen

Organisationen

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.

Meistgelesene News

Weitere News von unseren anderen Portalen

Zuletzt betrachtete Inhalte

Laboratorio Análisis y Diagnósticos de Aceites Aislantes (LADAA) - Azcapotzalco, Mexiko

Equistone erwirbt United Initiators