Lotuseffekt im Hochofen

Eine Kupferoberfläche lässt flüssiges Eisen im Hochofen abperlen

Mit einer flüssigkeits- und hitzeabweisenden Oberfläche für Kupfer ist Prof. Christoph Neinhuis und Dr. Wilfried Konrad von der Fakultät Biologie der TU Dresden eine ressourcen-, geld- und zeitoptimierende Technologie geglückt. Sie überträgt das evolutionäre Erfolgsrezept des Lotus-Effekts auf Kupfer-Blasformen: jene Bauteile, die Heißluft in einen Hochofen einblasen und oft durch flüssiges Metall zerstört werden.

Die ersten Blasformen mit der neuen Oberfläche sitzen ab Februar im Hochofen.

Siegfried Konietzko

„Als Jörg Adam mit der Idee auf mich zukam, habe ich sie für verrückt erklärt“, sagt Neinhuis. Dr. Adam vom VDEh-Betriebsforschungsinstitut in Düsseldorf initiierte das Projekt 2013. Nun hat die interdisziplinäre Gruppe das Patent angemeldet. Siegfried Konietzko, der Mittler zur Praxis bei der Siegener Gießerei Hundt & Weber, ist der vierte Kopf des Projekts und nach vier Jahren und 14 Tonnen Testmaterial zuversichtlich: „Ab Februar sitzt die Beschichtung im Hochofen.“

Die Gründe der anfänglichen Zweifel liegen im Hochofen selbst: „Die genauen Prozesse darin kennt niemand“, erklärt Christoph Neinhuis. „Zwischen den Eisenerzen und Zusatzstoffen, die reingehen, und dem Metall, das rauskommt, liegt ein guter Teil Vermutung und Alchemie. Druck, Oberflächenspannung und Viskosität des flüssigen Metalls sind weitgehend unklar.“ Experimente im Hochofen seien so unmöglich. Und was man wisse, mache die Modellentwicklung nicht einfacher: „Die Oberfläche muss flüssiges Metall mit Temperaturen von 1.500 bis 2.300 Grad unbeschädigt abperlen lassen.“

Modell dafür stand der Springschwanz: Wie eine Mischung aus Assel und kugelrunder Zecke mutet der Sechsfüßer aus dem Elbsandsteingebirge an. „Der Springschwanz hat eine völlig verrückte Oberflächenstruktur“, sagt Prof. Neinhuis: „Mit einer Anordnung von Löchern, die extrem wasserabstoßend ist.“ Während der Lotuseffekt kegelartige Erhebungen nutzt, schließen die Löcher der Collembolen – so der Fachbegriff – Luft ein. Dieses „Luftpolster“ trennt das Kupfer vom flüssigen Eisen: „wie eine wärmedämmende Decke.“ Für den Biologen ist die Neuerung ein Beweis, dass sich erfolgreiche Prinzipien der Evolution auch unter anderen Rahmenbedingungen, außerhalb der eigenen Erfahrungswelt, als robust erweisen können. „Diese wissenschaftliche Erkenntnis ist sehr befriedigend.“

Der Lochung der Oberfläche, die unkompliziert gebohrt wird, folgt eine chemische Modifikation. Eine 30 bis 35 Millimeter dicke Modellplatte, die flüssiges Eisen in drei Sekunden durchschmilzt, erhitzt sich mit dieser Beschichtung nicht über 200 Grad. Es geht um „riesige Mengen Energie“, wenn sich die Technologie im Hochofen bewährt: „Wenn Blasformen gewechselt werden, läuft die Peripherie ressourcenintensiv weiter, ohne dass Eisen dabei produziert wird. Schon ein bis zwei Prozent längere Laufzeiten bedeuten eine gewaltige Einsparung“, macht Neinhuis deutlich.

Wie er sieht auch Siegfried Konietzko der praktischen Erprobung gespannt entgegen. „Wir wissen nicht, wie die Beschichtung auf die Chemie im Ofen reagiert, auf Schwefel, Säure, Zink und Kalk, die Schlacken bilden, auf den rund 1.200 Grad heißen Wind, der mit 220 Metern pro Sekunde eingeblasen wird, auf scharfkantige, grobkörnige Erze, die Kupfer wie Schleifpapier schmirgeln.“ Wenn sich die neue Oberfläche über einige Monate bewährt habe, gehe es weiter: „Der aktuelle intensive Kundenkontakt hat ein ganzes Spektrum an Einsatzmöglichkeiten eröffnet.“ Ein Beispiel, das bei Konietzko nachgefragt ist: „Sauerstofflanzen“ – diese leiten Sauerstoff in Konverter mit Roheisen, um den Restkohlenstoff darin zu binden.

Meistgelesene News

Themen

Organisationen

Weitere News aus dem Ressort Wissenschaft

Diese Produkte könnten Sie interessieren

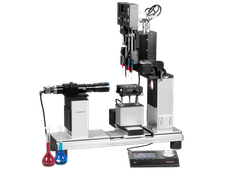

OCA 200 von DataPhysics

Mit Kontaktwinkelmesssystem Benetzung, Festkörper und Flüssigkeiten umfassend charakterisieren

Das OCA 200 löst mit intuitiver Software und modularem Aufbau individuelle Messaufgaben

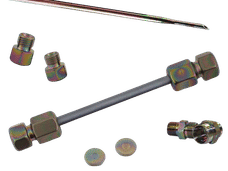

Dursan von SilcoTek

Innovative Beschichtung revolutioniert LC-Analytik

Edelstahlkomponenten mit der Leistung von PEEK – inert, robust und kostengünstig

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.