Diamantzüchtung jetzt auch an der Luft möglich: BIAS u. Uni Bremen mit bahnbrechender Neuentwicklung

Physiker des Bremer Instituts für angewandte Strahltechnik (BIAS) am Fachbereich Produktionstechnik der Universität Bremen haben jetzt eine bahnbrechende Neuentwicklung geschaffen: Es gelang ihnen erstmals, Diamanten auch an der Luft zu züchten. In punkto Schnelligkeit bricht das neue Verfahren ebenfalls alle Rekorde. Durch das in Bremen entwickelte Verfahren ergeben sich völlig neue und kostengünstige Anwendungsmöglichkeiten in der Industrie. In einem bald beginnenden Projekt, das vom Bundesministerium für Bildung und Forschung gefördert wird, soll die Neuerung in die industrielle Fertigung überführt werden.

Synthetische Diamanten, die im Labor hergestellt werden, sind als Beschichtungen seit vielen Jahren im Einsatz. Sie weisen vorzügliche Eigenschaften auf - extreme Härte, hervorragende Wärmeleitfähigkeit und gute optische Fähigkeiten. Als Verschleißschutz in der Werkzeugindustrie sind synthetische Diamanten nicht mehr wegzudenken. Das Problem war bisher die langwierige und teure Herstellung, denn diese Diamanten konnten nur bei Unterdruck in Vakuumkammern hergestellt werden. Die Schichten wuchsen nur sehr langsam, und die Abmessungen der zu beschichtenden Bauteile wurden durch die Vakuumkammer begrenzt.

Physiker des Bremer Instituts für angewandte Strahltechnik (BIAS) am Fachbereich Produktionstechnik der Universität Bremen haben jetzt eine bahnbrechende Neuentwicklung geschaffen: Es gelang ihnen erstmals, Diamanten auch an der Luft zu züchten. In punkto Schnelligkeit bricht das neue Verfahren ebenfalls alle Rekorde. Durch das in Bremen entwickelte Verfahren ergeben sich völlig neue und kostengünstige Anwendungsmöglichkeiten in der Industrie. In einem bald beginnenden Projekt, das vom Bundesministerium für Bildung und Forschung gefördert wird, soll die Neuerung in die industrielle Fertigung überführt werden.

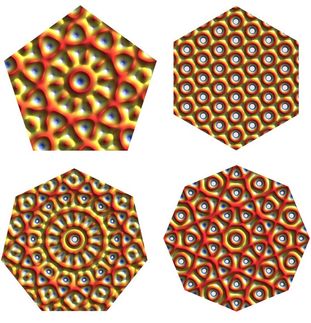

Diamanten bestehen aus Kohlenstoff und sind chemisch gesehen das gleiche wie Ruß oder das Graphit, aus dem Bleistiftminen sind. Erst die unterschiedliche Verbindung der Kohlenstoffatome macht daraus einen Diamanten oder eben Ruß. Schmuckdiamanten sind monokristallin, bestehen also nur aus einem Kristall. Sie entstanden vor Jahrtausenden im Erdinneren unter gigantischem Druck und hohen Temperaturen; an die Oberfläche gelangten sie durch Erdkrusten-Verschiebungen. Auch diese monokristallinen Diamanten lassen sich heute synthetisch herstellen. Für die Industrie sind jedoch die polykristallinen synthetischen Diamanten wichtig, die aus zahlreichen, dicht beieinander liegenden Kristallen bestehen. Die industrielle Herstellung dieser Diamanten ist seit rund 15 Jahren möglich. Sie werden meist als Beschichtung auf verschiedenen metallischen Trägern aufgebracht und können einige Millimeter dick werden. Als Beschichtung für Werkzeuge schützen sie dank ihrer Härte effektiv vor Verschleiß - der Diamantbohrer ist ein bekanntes Beispiel. In der Elektronik werden die Diamantbeschichtungen zur Wärmeableitung oder als Isolator genutzt, denn Diamant leitet Wärme fünfmal so gut wie Kupfer. Im optischen Bereich haben sie sich - abgelöst vom Substrat - als superharte, chemisch resistente und thermisch stabile "Diamant-Fenster" für spezielle Anwendungen bewährt.

Die Herstellung synthetischer Diamanten erfolgte bislang in Vakuumkammern. Dort wird bei Unterdruck durch Elektrizität oder Ultrahochfrequenzen ein Trägergas, etwa Argon, angeregt. In dieses ionisierte Gas - das sogenannte Plasma - wird wiederum kohlenstoffhaltiges Gas wie zum Beispiel Methan gegeben. Dieses wird vom Plasma in seine Bestandteile zerlegt, und der Kohlenstoff scheidet sich an der Oberfläche des Substrates ab. Die Beschichtung wächst langsam bis zur gewünschten Dicke auf. Dabei müssen vorbestimmte Bedingungen exakt eingehalten werden, damit am Ende eine möglichst reine Diamantschicht - und nicht etwa Graphit - entstanden ist. "Dieses Plasmaverfahren war vor rund 25 Jahren ein erster Durchbruch", sagt Professor Simeon Metev, Abteilungsleiter für Laser-Mikrotechnologie am BIAS. "Es wurde seither immer mehr verfeinert, weist aber trotzdem Einschränkungen auf." Diese werden vor allen durch den Unterdruck und die Kammer bedingt: Die Schichten wachsen dort nur ein paar Tausendstel Millimeter pro Stunde - für eine Beschichtung von einem Millimeter braucht man also fast zehn Tage. "Das Ergebnis ist dann zwar gut, aber es dauert eben sehr lange", so Metev. "Außerdem lassen sich kaum große oder dreidimensionale Bauteile beschichten, weil sie nicht in die Kammer passen oder weil die etablierten Verfahren nur für flächige Teile taugen." Auf Anregung von Professor Gerd Sepold, einem der beiden BIAS-Leiter, wurde gemeinsam eine neue Idee geboren: Die Abscheidung von Diamanten an Oberflächen durch Einsatz von Laserstrahlen.

Hierzu gelang den BIAS-Forschern jetzt ein entscheidender Fortschritt. Sie haben ein sogenanntes Photonen-Plasmatron entwickelt, das die Diamantabscheidung an der offenen Luftatmosphäre erlaubt - also ohne Unterdruck und ohne Kam

Meistgelesene News

Weitere News aus dem Ressort Wissenschaft

Diese Produkte könnten Sie interessieren

Systec H-Series von Systec

Sichere, reproduzierbare und validierbare Sterilisation von Flüssigkeiten, Festkörpern und Abfällen

Kompakte Autoklaven mit 65-1580 Liter Nutzraum, flexibel erweiterbar für verschiedene Applikationen

Whatman™ folded filter papers von Cytiva

Whatman-Faltfilterpapiere

Praktische gefaltete Formate beschleunigen Ihre Probenvorbereitung

Gilson MyPIPETMAN Select and MyPIPETMAN Enterprise Pipettes von Gilson

Deine Gilson-Pipette mit deinem Namen mit deiner Lieblingsfarbe!

Personalisieren Sie Ihre Pipette für Ihre Anforderungen

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.

Meistgelesene News

Weitere News von unseren anderen Portalen

Zuletzt betrachtete Inhalte

Von der Mikroskopie zur Nanoskopie: Leibniz-Preis für Professor Stefan Hell

KNAUER wird mit Sonderpreis geehrt - Berliner Labormessgerätehersteller wird für sein beispielhaftes Engagement im Bereich Corporate Social Responsability (CSR) ausgezeichnet