Bald keine Utopie mehr: intelligente und selbstheilende Schichten für "denkende Oberflächen"

Die VolkswagenStiftung bewilligt 4,76 Millionen Euro für sieben neue Vorhaben in ihrer Förderinitiative "Innovative Methoden zur Herstellung funktionaler Oberflächen".

Die Herstellung intelligenter Oberflächen ist ein wichtiges Forschungsthema der nahen Zukunft. Bereits heute gibt es Beispiele etwa für Beschichtungen, die in der Lage sind, entweder aus sich selbst heraus oder gezielt von außen gesteuert ihre Eigenschaften an Umweltbedingungen anzupassen. Was solche funktionalen Flächen leisten sollten, damit wollen sich künftig auch Wissenschaftlerinnen und Wissenschaftler zweier Kooperationsvorhaben aus dem Themenfeld der "intelligenten und sich selbst heilenden Schichten" beschäftigen. Sie nähern sich dem Prozess der Herstellung solcher Systeme zwar mit unterschiedlichen Ansätzen, stoßen dabei aber auf gleiche grundlegende Fragen. So geht es zum Beispiel immer auch darum, wie sich diese Flächen effektiv und kostensparend herstellen lassen.

Auch zwei weitere Vorhaben, die Kunststoff- und keramische Materialien in den Blick nehmen, zeigen, was gefordert ist, wenn Oberflächen nicht nur lang ersehnte neue Eigenschaften erhalten, sondern ihre Herstellung zugleich wirtschaftlichen und Umweltansprüchen genügen soll.

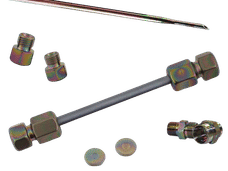

435.300 Euro bewilligt die Stiftung für das Kooperationsprojekt "Functional surfaces via inclusion of nanocapsules in metallic matrices". Daran beteiligt sind Dr.-Ing. Claudia Dos Santos vom Institut für Industrielle Fertigung und Fabrikbetrieb (IFF) der Universität Stuttgart und Professor Dr. Christian Mayer vom Fachbereich Chemie, C3 Physikalische Chemie der Universität Duisburg-Essen, Standort Essen.

595.100 Euro werden bewilligt für das Kooperationsvorhaben "Formation of bi-functional coatings on metals based on self-locating nano- and micro-containers" von Professor Dr.-Ing. Guido Grundmeier vom Department Chemie, Fachgebiet Technische und Makromolekulare Chemie der Universität Paderborn, Dr. Dmitry Shchukin vom Max-Planck-Institut für Kolloid- und Grenzflächenforschung in Potsdam/Golm und Dr. Andreas Dietz vom Fraunhofer-Institut für Schicht- und Oberflächentechnik (IST) in Braunschweig.

Beide Forschungsvorhaben verfolgen das gleiche, futuristisch anmutende Ziel: Metallische Oberflächen sollen in die Lage versetzt werden, sich im Falle einer "Verletzung" genau dort, wo sie beschädigt sind, selbst zu "heilen". Eine Verletzung könnte beispielsweise ein Kratzer sein, punktuell auftretende Reibung oder Korrosion - sprich: Rost. Die unterschiedlichen Ansätze der beiden Teams bei der Bearbeitung dieses hochaktuellen, aber auch riskanten Themas sollen sich im Rahmen der Förderung ergänzen und gegenseitig befruchten.

Die Wissenschaftler des ersten Projekts, die in Stuttgart und Essen forschen, funktionalisieren ihre metallischen Oberflächen, indem sie winzige Kapseln unmittelbar in die Oberflächen einbetten. In den einzelnen Kapseln, die kleiner sind als ein Tausendstel Millimeter, befinden sich Flüssigkeiten. Sobald die Oberfläche und damit die Kapsel verletzt wird, tritt die Flüssigkeit aus und wirkt an Ort und Stelle wie eine Salbe. Je nach Art der Salbe fungiert sie wie ein Schmiermittel oder als vorübergehender Korrosionsschutz. Denkbar sind eine Vielzahl an Flüssigkeiten. Ist der Prozess, die kleinen Kapseln durch ein spezielles galvanisches Beschichtungsverfahren auf die Oberflächen aufzubringen, erst einmal etabliert, dann ließen sich in einem einzigen Schritt verschiedene "Salben" je nach Anforderung an die Oberfläche sogar gleichzeitig verabreichen.

Das zweite geförderte Projekt aus diesem Themenfeld, dessen Wissenschaftler in Paderborn, Potsdam/Golm und Braunschweig forschen, setzt ebenfalls auf eine Beschichtung mit zwei Funktionen - entweder einer Kombination der Selbstheilung von Korrosion und Kratzern oder einer Kombination von Korrosions-Selbstheilung mit einer erneuerbaren reibarmen Schicht. Die Kapseln, die hier die "heilenden" Substanzen enthalten, sind genau genommen modifizierte Hohlräume in Nanostrukturen. Sie sollen sich ihren Platz auf der chemisch vorbehandelten Metalloberfläche selbst suchen. Sehr vorteilhaft: Auch hier wird der Einbau verschiedener Substanzen in einem einzigen Beschichtungsprozess möglich sein - selbst dann, wenn die Konzentration der Substanzen ein Gefälle aufweisen, also etwa zur Oberfläche hin gezielt zunehmen soll.

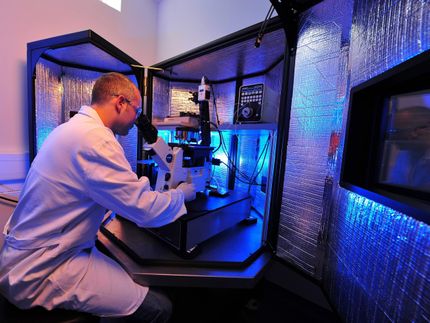

861.700 Euro bewilligt die Stiftung für das Kooperationsvorhaben "Tool integrated photonic induced functionalisation of polymer parts - TOPAS ", an der RWTH Aachen; beteiligt sind Dr.-Ing. Arnold Gillner, Professor Dr. Reinhart Poprawe und Dr. Elke Bremus-Köbberling vom dortigen Lehrstuhl für Lasertechnik, Professor Dr. Martin Möller vom Institut für Technische und Makromolekulare Chemie, Lehrstuhl für Textilchemie - sowie Professor Dr.-Ing. Dr.-Ing. E. h. Walter Michaeli vom Lehrstuhl für Kunststoffverarbeitung am Institut für Kunststoffverarbeitung in Industrie und Handwerk.

Kunststoffprodukte mit speziellen Werkstoff- und Oberflächeneigenschaften durchlaufen heute bei der Produktion nach wie vor zumeist zwei grundlegende Prozessgänge. Schritt eins: die Herstellung über Spritzguss- oder Extrusionsverfahren. Bei der Extrusion (lat.: extrudere = hinausstoßen, -treiben) werden die zähflüssigen und zu härtenden Materialien durch eine Düse gepresst. Dazu wird beispielsweise der Kunststoff zunächst in einem "Extruder" mittels Heizung und innerer Reibung aufgeschmolzen und homogenisiert. Weiterhin wird der für das Durchfließen der Düse notwendige Druck aufgebaut. Nach dem Austreten aus der Düse erstarrt der Kunststoff meist in einer wassergekühlten Form. Ihre gewünschte Funktion erhalten die Substanzen dann im Anschluss über Plasma- und chemische Behandlungen und Beschichtungen.

Die Wissenschaftler des TOPAS-Projekts an der RWTH Aachen wollen nun die Kunststoffbauteile in einem einzigen Prozessschritt herstellen und funktionalisieren: Die Funktionsgebung soll gleich innerhalb des Formwerkzeuges durch eine spezielle Lasermodifikation erfolgen. Das Bauteil wird dabei während des Spritzgussprozesses im geschlossenen Werkzeug über integrierte Fenster mit Lasern bestrahlt. Dabei wird der Kunststoff über spezielle laseraktivierbare chemische Gruppen selektiv vernetzt beziehungsweise chemisch funktionalisiert. Damit lassen sich die gewünschten Oberflächeneigenschaften ebenso wie Härte und oberflächenchemische Eigenschaften der Kunststoffe punktgenau verändern und an die Funktionseigenschaften des Bauteils anpassen. Das Bahnbrechende bei diesem Vorhaben ist die gleichzeitige Formgebung und Oberflächenfunktionalisierung von gegossenen Kunststoffbauteilen mithilfe transparenter, saphirbasierter Gussformen - ein gleichermaßen innovativer wie die Wissenschaftler herausfordernder Ansatz. Die Forscher wollen das Verfahren zunächst mit Blick auf Anwendungen in der Medizintechnik etablieren, der Einsatz der Technologie ist jedoch auch für andere Bereiche denkbar.

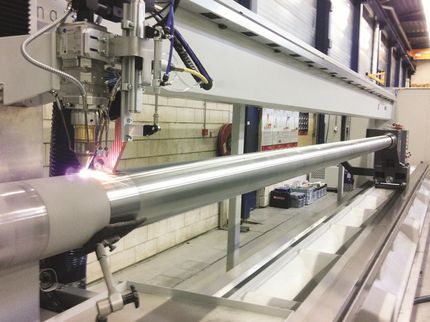

711.600 Euro werden bewilligt für das Projekt "Process and machine technology for structuring of design surfaces by laser remelting (FluidStruc)" in Zusammenarbeit von Dr.-Ing. Edgar Willenborg und Professor Dr. Reinhart Poprawe vom Lehrstuhl für Lasertechnik der RWTH Aachen, Professor Dr. Peter Loosen vom Lehrstuhl für Technologie Optischer Systeme - ebenfalls RWTH Aachen -, sowie Dr.-Ing. Wulf Pfeiffer vom Fraunhofer-Institut für Werkstoffmechanik in Freiburg.

Warum sind viele Oberflächen gar nicht glatt, sondern vielmehr unstrukturiert oder "narbig" - wie etwa die Kunststoff-Oberfläche eines Armaturenbretts? Die Antwort ist einfach: Raue Flächen nutzen meist nicht so schnell ab, fühlen sich besser an und sehen oft besser aus. Um Gussformen für solche Strukturen zu erzeugen, kommen bislang meist fotochemische Ätzverfahren zum Einsatz. Das kostet viel Zeit und Geld und ist wegen der umweltgefährdenden Säuren ökologisch bedenklich. Die Ingenieure aus Aachen und Freiburg verfolgen einen ganz neuen Ansatz: Sie nutzen Laserstrahlung und strukturieren metallische Oberflächen durch Umschmelzen. Dabei wird kein Material abgetragen, sondern im schmelzflüssigen Zustand umverteilt. Die Mikrorauheit resultiert in der Folge aus der kontrollierten Selbstorganisation des Schmelzbades aufgrund der Oberflächenspannung. Eine vielversprechende Idee, um metallische Gussformen für raue Fertigbauteile in Zukunft wirtschaftlicher und umweltfreundlicher herzustellen.

Weiterhin hat die Stiftung die folgenden drei Vorhaben bewilligt:

845.100 Euro für das Projekt "Serial co-sputtering for functional multi component thin films - COSMOS"; daran beteiligt sind Dr. Andreas Pflug vom Fraunhofer-Institut für Schicht- und Oberflächentechnik (IST) in Braunschweig, Professor Sören Berg, Ph.D. vom Ångström Laboratory, Solid State Electronics der Uppsala University in Schweden sowie Professor Dr. Matthias Wuttig vom Lehrstuhl für Physik neuer Materialien am I. Physikalischen Institut (IA) der RWTH Aachen;

576.700 Euro für das Vorhaben "Joining and coating by the combination of metal arc welding of metals and suspension plasma spraying of protective layers from nanoscale materials"; es ist an der Universität Hannover angesiedelt bei den Wissenschaftlern Professor Dr.-Ing. Friedrich-Wilhelm Bach vom Institut für Werkstoffkunde, Produktionstechnisches Zentrum, und Professor Dr. Peter Behrens vom Institut für Anorganische Chemie;

734.600 Euro für das Vorhaben "Plasma hybrid coating: functional surfaces by plasma supported nano technology" - ein Kooperationsprojekt zwischen Einrichtungen in Bremen und Greifswald. Die Verantwortlichen sind Dr. Matthias Ott und Dr. Dirk Salz von der OE Plasmatechnik und Oberflächen und Privatdozent Dr. Andreas Hartwig von der OE Klebstoffe und Polymerchemie, jeweils im Bereich Klebtechnik und Oberflächen am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) in Bremen; des Weiteren Professorin Dr. Petra Swiderek vom Institut für Angewandte und Physikalische Chemie der Universität Bremen sowie Privatdozent Dr. Hans-Erich Wagner und Professor Dr. Jürgen Meichsner vom Institut für Physik, Experimentalphysik I der Universität Greifswald.