Innovatives Pulver revolutioniert 3D-Metalldruck

Spin-Off will Forschungsergebnisse wirtschaftlich umsetzen

An der TU Graz wurde ein Stahlpulver für die additive Fertigung entwickelt, das die Produktion komplexer Bauteile entscheidend vereinfacht. In einem Spin-Off-Förderprogramm wird nun an der Marktreife gearbeitet.

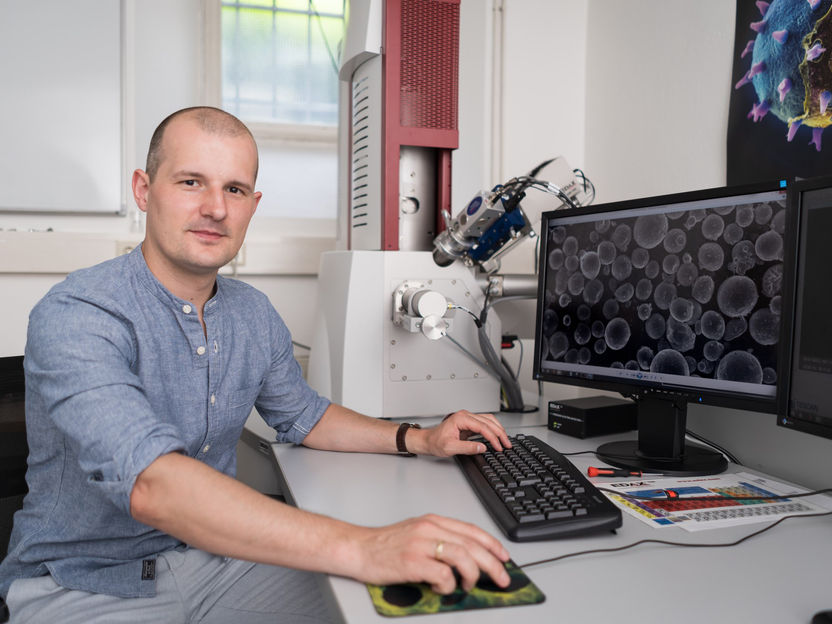

Mateusz Skalon hat ein innovatives Pulver für den 3D-Metalldruck entwickelt und arbeitet nun an dessen Marktreife

© IMAT – TU Graz

Kürzere Produktionszeiten, geringere Kosten und weniger Produktionsfehler: Dies sind nur einige Gründe, warum die metallverarbeitende Industrie immer öfter additive Verfahren einsetzt. Das spiegelt sich auch am Markt für Edelstahlpulver wider, die bei der additiven Fertigung verwendet werden: Dieser nimmt Schätzungen zufolge jährlich um über 30 Prozent zu. Trotzdem gibt es in der 3D-Metalldruck-Technologie nach wie vor Luft nach oben: Speziell beim Selektiven Laserschmelzen (SLM), bei dem das Bauteil schichtweise aufgebaut wird, ist der Gestaltungsspielraum in Bezug auf Konstruktion und Design eingeschränkt. Je komplexer das Bauteil ist, desto umfangreichere Stützstrukturen sind notwendig, um beispielsweise ein Absinken möglicher Überhänge während des Druckprozesses oder andere Bauteil-Deformationen zu verhindern.

Mehr Gestaltungsspielraum und geringere Druckkosten

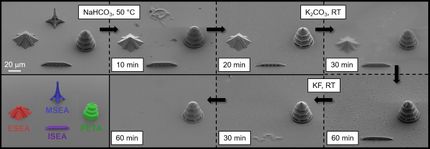

Hier setzt die Arbeit von Mateusz Skalon, Forscher am Institut für Werkstoffkunde, Fügetechnik und Umformtechnik der TU Graz an: Er hat die Partikeloberflächen von herkömmlichem Pulver aus 316L-Edelstahl derart modifiziert, dass das verflüssigte Metall im Schmelzbad eine höhere Stabilität aufweist. Das ermöglicht eine größere Gestaltungsfreiheit, da auch Bauteile mit kleinen Neigungswinkeln beim Drucken nicht zusammenbrechen. Bei diesem sogenannten „NewGen SLM Powder“ sind somit weniger stützende Strukturen notwendig, die bis zu 20 Prozent der gesamten Druckkosten ausmachen. Die Ersparnisse in der Herstellung reduzieren sich erheblich, wie Skalon errechnet hat: „Pro Kilogramm Pulver können bis zu 114 Euro an Kosten gespart werden“. Skalon verweist in diesem Zusammenhang auch auf den Nachhaltigkeitsaspekt. Überschüssiges Edelstahlpulver kann am Ende der Fertigung zur Wiederverwertung ganz einfach aufbereitet werden, was zusätzliche Materialersparnisse schafft.

Aufbereitungsanlage für innovatives Metallpulver

Nun möchte Skalon mit Unterstützung der TU Graz die Forschungsergebnisse wirtschaftlich umsetzen. Im Rahmen des aktuellen Spin-Off-Fellowships der Österreichischen Forschungsförderungsgesellschaft FFG skaliert er den Modifikationsprozess, um ihn letztendlich zur Marktreife zu bringen: „In den nächsten 16 Monaten werden wir das Pulver auf den gängigsten Laserschmelz-Anlagen testen. Darauf aufbauend wollen wir unmittelbar nach dem Fellowship eine Produktionsfirma in Österreich gründen, wo zugekauftes 316L-Edelstahlpulver modifiziert und vertrieben wird.“ Zielgruppen sind Hersteller hochkomplexer Metallteile, Fertigungsunternehmen aus der Automobil-, Flugzeug- und Maschinenbaubranche sowie Forschungsinstitute, die sich mit additiven Fertigungsverfahren beschäftigen.

Erste Interessensbekundungen aus Industrie und Wirtschaft gab es bereits. Skalon ist zuversichtlich, dass in den nächsten Monaten weitere folgen. Er möchte mit seinem Spin-Off ein wichtiger Teil der Lieferkette in der additiven Fertigung werden. Unterstützt wird der Jungakademiker dabei von einem hochkarätigen Team: Christof Sommitsch, Leiter des Instituts für Werkstoffkunde, Fügetechnik und Umformtechnik der TU Graz (IMAT), fungiert im Projekt als Supervisor und der Vorsitzende der Jungen Wirtschaft Steiermark, Christoph Kovacic hat die Rolle des Mentors inne. Hilfe in der Geschäftsentwicklung erhält Skalon vom Leiter des Instituts für Unternehmungsführung und Organisation der TU Graz (UFO), Stefan Vorbach, sowie von dessen Instituts-Mitarbeitenden Martin Glinik und Elisabeth Poandl.

Meistgelesene News

Weitere News aus dem Ressort Wissenschaft

Holen Sie sich die Chemie-Branche in Ihren Posteingang

Mit dem Absenden des Formulars willigen Sie ein, dass Ihnen die LUMITOS AG den oder die oben ausgewählten Newsletter per E-Mail zusendet. Ihre Daten werden nicht an Dritte weitergegeben. Die Speicherung und Verarbeitung Ihrer Daten durch die LUMITOS AG erfolgt auf Basis unserer Datenschutzerklärung. LUMITOS darf Sie zum Zwecke der Werbung oder der Markt- und Meinungsforschung per E-Mail kontaktieren. Ihre Einwilligung können Sie jederzeit ohne Angabe von Gründen gegenüber der LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlin oder per E-Mail unter widerruf@lumitos.com mit Wirkung für die Zukunft widerrufen. Zudem ist in jeder E-Mail ein Link zur Abbestellung des entsprechenden Newsletters enthalten.

Meistgelesene News

Weitere News von unseren anderen Portalen

Zuletzt betrachtete Inhalte

Schadstoffmessung aus der Ferne

Digitales Labormanagement: Vollumfänglich vernetzt - Eppendorf arbeitet mit eLabNext und Clustermarket zusammen

Base Europe GmbH - Hainspitz, Deutschland

Química Lavoisier, S.A. de C.V. - Guadalajara, Mexiko

Degussa baut Isophoron-Chemie in Nordrhein-Westfalen aus

Beilstein-Institut zur Förderung der Chemischen Wissenschaften - Frankfurt am Main, Deutschland

AQUACONSULT Anlagenbau GmbH - Traiskirchen, Österreich

The Kavli Foundation - Oxnard, USA

Wie sich Bakterien für eine nachhaltige Kunststoffproduktion „zähmen“ lassen - Forschungsteam der Universität Gießen entwickelt neues System zur maßgeschneiderten Kontrolle der Genexpression

Schärfere EU-Regeln für Weichmacher in Kunstoffen

Biesterfeld AG - Hamburg, Deutschland