Neutronen optimieren hocheffizienten Katalysator für umweltfreundlicheren Ansatz zur Biokraftstoffsynthese

Forscher unter der Leitung der University of Manchester haben einen Katalysator entwickelt, der Biomasse mit bemerkenswert hoher Effizienz in Kraftstoff umwandelt und neue Möglichkeiten für die Herstellung fortschrittlicher erneuerbarer Materialien bietet.

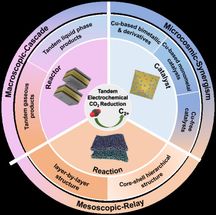

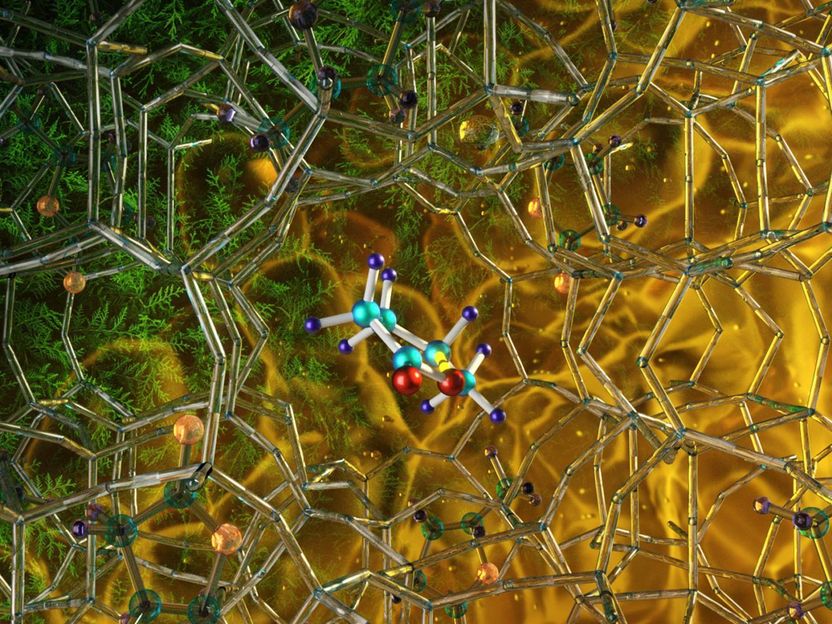

Darstellung des optimierten Zeolithkatalysators (NbAlS-1), der eine hocheffiziente chemische Reaktion ermöglicht, um Buten, eine erneuerbare Energiequelle, zu erzeugen, ohne hohe Energiemengen für die Umwandlung aufzuwenden.

ORNL/Jill Hemman

Neutronenstreuungsexperimente am Oak Ridge National Laboratory des Department of Energy spielten eine Schlüsselrolle bei der Bestimmung der chemischen und verhaltensdynamischen Eigenschaften eines Zeolithkatalysators - Zeolith ist ein gängiges poröses Material, das in der kommerziellen Katalyse verwendet wird - um Informationen für die Maximierung seiner Leistung zu liefern.

Der optimierte Katalysator, genannt NbAlS-1, wandelt Rohstoffe aus Biomasse in leichte Olefine um - eine Klasse von Petrochemikalien wie Ethen, Propen und Buten, die zur Herstellung von Kunststoffen und flüssigen Kraftstoffen verwendet werden. Der neue Katalysator hat eine beeindruckende Ausbeute von mehr als 99%, benötigt aber deutlich weniger Energie als seine Vorgänger.

"Die Industrie ist stark auf die Verwendung von leichten Olefinen aus Rohöl angewiesen, aber ihre Produktion kann negative Auswirkungen auf die Umwelt haben", sagte der führende Autor Longfei Lin an der University of Manchester. "Frühere Katalysatoren, die Buten aus gereinigten, sauerstoffhaltigen Verbindungen herstellten, benötigten viel Energie oder extrem hohe Temperaturen. Dieser neue Katalysator wandelt sauerstoffhaltige Rohverbindungen unter wesentlich milderen Bedingungen und mit deutlich weniger Energie direkt um und ist umweltfreundlicher."

Biomasse ist eine organische Substanz, die umgewandelt und als Kraftstoff und Ausgangsstoff verwendet werden kann. Es wird üblicherweise aus landwirtschaftlichen Reststoffen wie Holz, Gras und Stroh gewonnen, die zerkleinert und in einen Katalysator eingespeist werden, der es in Buten umwandelt - ein energiereiches Gas, das von der Chemie- und Erdölindustrie zur Herstellung von Kunststoffen, Polymeren und flüssigen Kraftstoffen verwendet wird, die ansonsten aus Öl hergestellt werden.

Typischerweise benötigt eine chemische Reaktion eine enorme Menge an Energie, um die starken Bindungen, die aus Elementen wie Kohlenstoff, Sauerstoff und Wasserstoff gebildet werden, aufzulösen. Einige Anleihen müssen möglicherweise auf 1.000°C (mehr als 1.800°F) erwärmt und heißer gemacht werden, bevor die Anleihen aufgebrochen werden.

Für ein umweltfreundlicheres Design dotierte das Team den Katalysator, indem es die Siliziumatome des Zeoliths durch Niob und Aluminium ersetzte. Die Substitution erzeugt einen chemisch unausgewogenen Zustand, der die Trennung der Bindung fördert und den Bedarf an hohen Wärmebehandlungsgraden radikal reduziert.

"Die Chemie, die auf der Oberfläche eines Katalysators stattfindet, kann extrem kompliziert sein. Wenn Sie nicht vorsichtig sind, wenn Sie Dinge wie Druck, Temperatur und Konzentration kontrollieren, werden Sie am Ende sehr wenig Buten produzieren", sagt der ORNL-Forscher Yongqiang Cheng. "Um eine hohe Ausbeute zu erzielen, muss man den Prozess optimieren, und um den Prozess zu optimieren, muss man verstehen, wie der Prozess funktioniert."

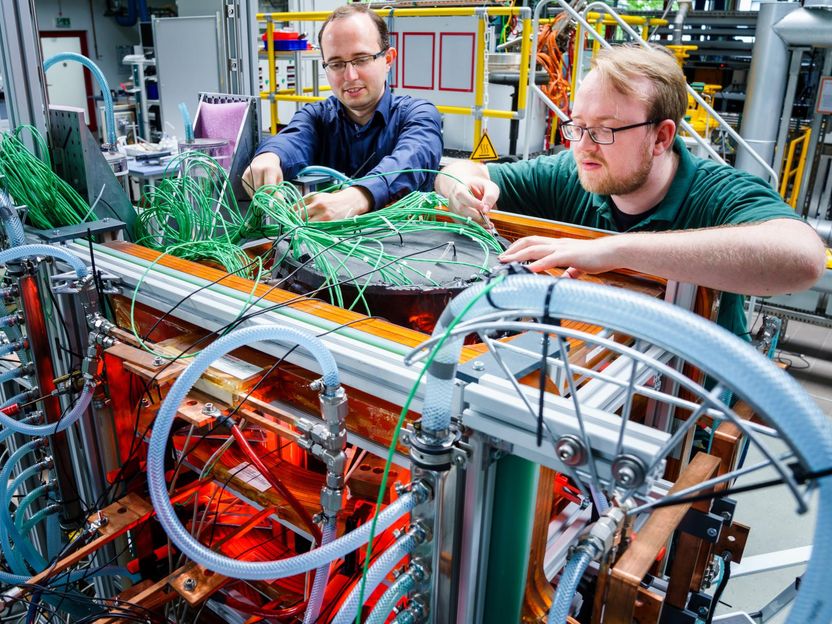

Neutronen eignen sich aufgrund ihrer tief eindringenden Eigenschaften und ihrer hohen Empfindlichkeit gegenüber Lichtelementen wie Wasserstoff gut zur Untersuchung solcher chemischen Reaktionen. Mit dem VISION-Spektrometer an der Spallationsneutronenquelle des ORNL konnten die Forscher anhand der Schwingungssignaturen der Bindungen genau bestimmen, welche chemischen Bindungen vorhanden waren und wie sie sich verhalten. Diese Informationen erlaubten es ihnen, die chemische Sequenz zu rekonstruieren, die zur Optimierung der Leistung des Katalysators erforderlich ist.

"Es gibt viel Versuch und Irrtum, wenn man einen so leistungsstarken Katalysator wie den, den wir entwickelt haben, entwickelt", sagte der korrespondierende Autor Sihai Yang von der University of Manchester. "Je mehr wir verstehen, wie Katalysatoren funktionieren, desto mehr können wir den Designprozess von Materialien der nächsten Generation leiten."

Synchrotron-Röntgenbeugungsmessungen an der britischen Diamantlichtquelle wurden verwendet, um die Atomstruktur des Katalysators zu bestimmen, und ergänzende Neutronenstreuungsmessungen wurden am ISIS Neutronen- und Myonenquelle des Rutherford Appleton Laboratory durchgeführt.

Hinweis: Dieser Artikel wurde mit einem Computersystem ohne menschlichen Eingriff übersetzt. LUMITOS bietet diese automatischen Übersetzungen an, um eine größere Bandbreite an aktuellen Nachrichten zu präsentieren. Da dieser Artikel mit automatischer Übersetzung übersetzt wurde, ist es möglich, dass er Fehler im Vokabular, in der Syntax oder in der Grammatik enthält. Den ursprünglichen Artikel in Englisch finden Sie hier.