Komplexe Zelluloseobjekte drucken

Forscher der ETH Zürich und der Empa druckten mit einem Zellulose-Verbundmaterial verschiedene Objekte, deren Zellulosegehalt höher liegt als derjenige von anderen 3D-gedruckten zellulosebasierten Gegenständen. Ein Trick half dabei.

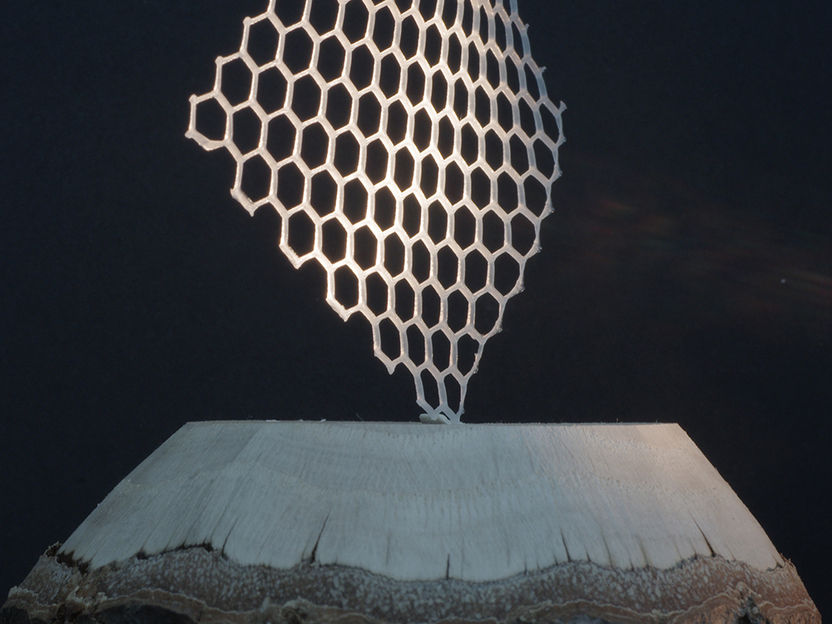

Diese Wabe aus dem neuartigen Zelluloseverbundmaterial ist filigran und zäh zugleich.

ETH Zürich / Empa / Michael Hausmann

Bäume und andere Pflanzen machen es vor: Sie stellen Zellulose selbst her und bauen daraus komplexe Strukturen mit aussergewöhnlichen mechanischen Eigenschaften. Zellulose ist deshalb für Materialwissenschaftler attraktiv, um nachhaltige Produkte mit speziellen Funktionen herzustellen. Das Material zu komplexen Strukturen mit hohem Zelluloseanteil zu verarbeiten, fordert Materialwissenschaftler jedoch nach wie vor heraus.

Eine Gruppe von Forschenden der ETH Zürich und der Empa haben nun einen Weg gefunden, Zellulose mittels 3D-Drucker zu verarbeiten, um fast beliebig komplexe Gegenstände mit sehr hohem Zelluloseanteil zu schaffen.

Dazu kombinierten die Forscher das Direct Ink Writing, eine 3D-Drucktechnik, mit einem nachfolgenden Verdichtungsprozess. Damit gelang es den Materialforschenden, den Zellulosegehalt in den gedruckten Objekten auf einen Volumenanteil von 27 Prozent zu heben, wie sie in der Fachzeitschrift «Advanced Functional Materials» berichteten.

Tinte aus Wasser und Nanozellulose

Die ETH- und Empa-Forscher sind freilich nicht die ersten, die Zellulose mit dem 3D-Drucker verarbeiten. Mit bisherigen Ansätzen, bei denen ebenfalls zellulosehaltige Druckpaste verwendet wurden, gelang es allerdings nicht, feste Objekte mit einem derart hohen Zelluloseanteil und von solch hoher Komplexität anzufertigen.

Die Druckpaste, die Hausmann und seine Kollegen einsetzen, ist denkbar einfach zusammengesetzt. Sie ist eine Dispersion aus Wasser und wenigen hundert Nanometer grossen Zellulosepartikeln und -fasern. Der Zelluloseanteil liegt zwischen sechs und 14 Prozent des Tintenvolumens.

Lösungsmittelbad verdichtet Zellulose

Der Trick der ETH-Forscher ist, den Gegenstand nach dem Drucken in ein Bad aus organischen Lösungsmitteln einzubringen. Weil Zellulose organische Lösungsmittel abweist, lagern sich die Zellulosepartikel dicht zusammen. Dadurch schrumpft das Objekt, was zu einer starken Zunahme der relativen Menge von Zellulosepartikel im Material führt.

In einem weiteren Schritt tauchten die Wissenschaftler den Gegenstand in eine weitere Lösung, welche ein lichtempfindliches Kunststoffmonomer enthielt. Die Monomere füllten beim Verdunsten des Lösungsmittels die Lücken des Zellulosegerüsts. Um die Monomere in festen Kunststoff zu verwandeln, setzten die Forscher den Gegenstand UV-Licht aus. So entstand ein Verbundmaterial mit einem Zellulosegehalt von besagten 27 Volumenprozent.

«Der Verdichtungsprozess erlaubte es uns, mit einem sechs bis 14-prozentigen Wasser-Zellulose-Gemisch anzufangen und am Ende ein Verbundmaterialobjekt mit 27 Volumenprozent von Zellulose-Nanokristallen zu erhalten», sagt Hausmann.

Elastizität lässt sich einstellen

Je nach Art des eingesetzten Kunststoffmonomers können die Forschenden die mechanischen Eigenschaften wie Elastizität oder Stärke der Druckgegenstände einstellen. Dies erlaubt es ihnen je nach Bedarf harte oder weiche Teile zu erzeugen.

Mithilfe dieses Vorgehens konnten die Forschenden verschiedene, teils filigrane und trotzdem stabile Verbundmaterialobjekte herstellen, wie etwa eine Flammenskulptur, die nur ein Millimeter dick ist. Die Verdichtung von Gegenständen mit einer Wandstärke von mehr als fünf Millimetern führt allerdings zu Verzerrungen, da sich deren Oberflächen rascher zusammenziehen als deren Inneres.

Faserausrichtung wie bei Holz

Ihre Objekte untersuchten die Forschenden mittels Röntgenanalysen und mechanischen Tests. Dabei zeigte sich, dass sich die Zellulose-Nanokristalle ähnlich ausrichten wie Zellulosefasern in natürlichem Holzmaterialien. «Das bedeutet, dass wir die Mikrostruktur unserer Druckgegenstände so steuern können, sodass Materialien entstehen, deren Mikrostruktur derjenigen der biologischen Vorbildern wie Holz ähneln», betont Rafael Libanori, Oberassistent in der Gruppe von ETH-Professor André Studart.

Noch sind die gedruckten Stücke klein – Labormassstab eben. Doch mögliche Anwendungen gibt es viele, angefangen bei massgeschneiderten Verpackungen bis hin zu Knorpelersatz-Implantaten für Ohren. Die Forscher haben denn auch ein Ohr nach menschlichem Vorbild angefertigt. Bis ein solches jedoch in der Klinik eingesetzt werden könnte, braucht es mehr Forschung und klinische Versuche.

An der Drucktechnik könnte auch die Autoindustrie interessiert sein. Japanische Autobauer haben bereits einen Prototyp eines Sportwagens gebaut, dessen Karosserie fast vollständig mit Zellulosebasierten Materialien gefertigt wurde.