Technologie-Startup vermeldet Durchbruch bei Plasma-Atombeschichtung

Schichten so dünn wie ein Atom lassen sich erstmals bei Raumtemperatur auftragen

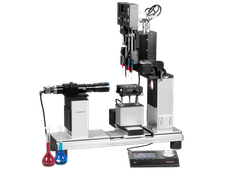

Das Technologie-Startup SALD BV hat ein neuartiges Verfahren entwickelt, um dreidimensionale atomare Beschichtungen („Spatial Atomic Layer Deposition“, kurz SALD) in industriellem Plasma herzustellen. Die Methode mit der Bezeichnung „Plasma Enhanced SALD“ (PE-SALD) stellt einen Durchbruch dar, indem sie der industriellen Nutzung der SALD-Technologie in der Massenproduktion den Weg ebnet. Durch das Auftragen der Atombeschichtungen in einer Plasmaumgebung wird der industrielle Einsatz stark vereinfacht, weil die technischen Prozesse ab Raumtemperatur ablaufen können. Dadurch wird die SALD-Nutzung um ein Vielfaches kostengünstiger, wodurch die industrielle Anwendung etwa in der Halbleiterfertigung, der Solarzellenproduktion, bei optischen Linsen und in der Verpackungsindustrie vorangetrieben wird. Als Beispiele nennt die SALD BV deutlich effizientere Solarzellen, verbesserte optische Filter und Anti-Reflektionsbeschichtungen, robustere Displays für Smartphones und hauchdünne Verpackungsfolien, die sich rückstandsfrei entsorgen lassen.

Symbolbild

qimono, pixabay.com

„From Lab to Fab“

„Seit Jahrzehnten träumen Fertigungsingenieure davon, SALD in der Produktion einzusetzen. Jetzt überschreiten wir diese Schwelle und bringen die atomare Beschichtungstechnologie aus dem Labor in die Industrie, also from Lab to Fab“, erklärt Frank Verhage, CEO der SALD BV, stolz. PE-SALD hat seine Wurzeln in der ALD-Entwicklung. Bei ALD handelt es sich um das Ursprungsverfahren „Atomic Layer Deposition“, mit dem sich eine Schicht von der Dicke eines einzelnen Atoms (etwa 1,1 Angström bzw. 0,00000011 Millimeter) auftragen lässt.

Beinahe unendliches Funktionsspektrum

Beim SALD-Verfahren (das „S“ steht für „spatial“, also räumlich) wird ein Trägermaterial dreidimensional mit mehreren atomdünnen Schichten überzogen. Mit jeder Schicht lassen sich jeweils andere Materialien aufbringen, so dass es zu chemischen Reaktionen der Substanzen kommt. Bei den Oberflächenmaterialien kann es sich beispielsweise um Metalle, Oxide, Nitride, Sulfide, Fluoride oder andere Stoffe handeln. Durch die Vielzahl der möglichen Kombinationen ergibt sich ein beinahe unendliches Funktionsspektrum, je nachdem, welche Materialien in welcher Reihenfolge und in wie vielen Schichten aufgetragen werden. In dem dreidimensionalen Multilayerverfahren lassen sich auf beinahe beliebigen Oberflächen funktional völlig unterschiedliche Substanzen, komplexe Verbindungen, Polymere und hybride organische und anorganische Materialien erzeugen.

Kleiner als Apples neueste Chipgeneration

Daraus resultiert das extrem breite industrielle Einsatzfeld der SALD-Technologie von der Chipfertigung über Batteriezellen, Solarpanels, Textilien, Membranen und Medizinprodukte bis hin zu hauchdünnen reißfesten Folien für Verpackungen in der Lebensmittel- und Konsumgüterindustrie. Trotz der hohen Funktionalität sind die entstehenden Oberflächen extrem dünn: Neun aufeinander aufgebrachte Schichten besitzen eine Dicke von etwa 1 Nanometer (0,000001 Millimeter), sind also immer noch fünfmal kleiner als etwa die Chipstrukturen in Apples neuester Prozessorgeneration.

Plasma macht den Unterschied

Durch die Plasmaumgebung kann die Fertigung der Nanobeschichtungen bei atmosphärischem Druck und Raumtemperaturen ab 25 Grad Celsius erfolgen. Bislang war für die industrielle Fertigung derart dünner Oberflächenstrukturen eine Produktionstemperatur von mindestens 150 Grad Celsius erforderlich. Dank der Absenkung können neue Stoffe als Trägermaterial zum Einsatz gelangen, so dass sich völlig neue Anwendungsgebiete erschließen lassen und der SALD-Einsatz in mehr Industriezweigen möglich ist.

Unter anderem stieß die Technologie bislang beim Auftragen von Siliziumdioxid (Silicia, SiO2) auf Hindernisse, es sei denn, ein spezieller Siliziumausgangsstoff wurde in Kombination mit einem bestimmen Reaktionspartner (Co-Reaktanten) verwendet. Diese Einschränkung wird mit dem neuartigen „Plasma Enhanced SALD“-Verfahren (PE-SALD) vollständig überwunden, weil das Plasma hochreaktive Gase wie Ozon, atomaren Sauerstoff und Stickoxid erzeugen kann, die beim SALD-Prozess als Reaktionspartner fungieren. Darüber hinaus ermöglicht PE-SALD die Herstellung hauchdünner Beschichtungen aus Edelmetallen wie Silber und Platin sowie Metallnitriden. Beim neuen PE-SALD-Verfahren arbeitet die SALD BV eng mit der Softal Corona & Plasma GmbH in Hamburg zusammen, die seit über 60 Jahren als weltweite Spezialfirma für die Oberflächenbehandlung aktiv ist.

„Plasmasysteme sind äußerst robust und arbeiten rund um den Globus im 24/7-Betrieb in großen Produktionsanlagen“, erläutert SALD-Chef Frank Verhage: „Die Einbindung der SALD-Technologie in diese Fertigungsprozesse stellt einen Durchbruch für den industriellen Einsatz dar.“

Weitere News aus dem Ressort Forschung & Entwicklung

Diese Produkte könnten Sie interessieren

Meistgelesene News

Weitere News von unseren anderen Portalen

Da tut sich was in der Chemie-Branche …

So sieht echter Pioniergeist aus: Jede Menge innovative Start-ups bringen frische Ideen, Herzblut und Unternehmergeist auf, um die Welt von morgen zum Positiven zu verändern. Tauchen Sie ein in die Welt dieser Jungunternehmen und nutzen Sie die Möglichkeit zur Kontaktaufnahme mit den Gründern.