Keramikschichten ermüden nicht

Was entscheidet über die Haltbarkeit von Hochleistungs-Beschichtungen? Überraschende Ergebnisse zeigen: Es ist nicht Materialermüdung

Extrem dünne Beschichtungen aus Keramik können die Eigenschaften technischer Bauteile völlig verändern. Man verwendet sie zum Beispiel, um die Widerstandskraft von Metallen gegen Hitze oder Korrosion zu erhöhen. Beschichtungsverfahren spielen für große Turbinenschaufeln genauso eine Rolle wie für extrem beanspruchte Werkzeuge in der Produktionstechnik.

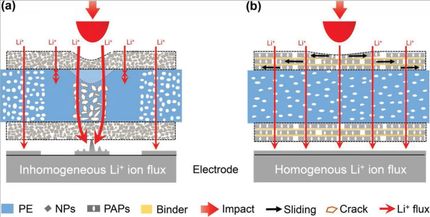

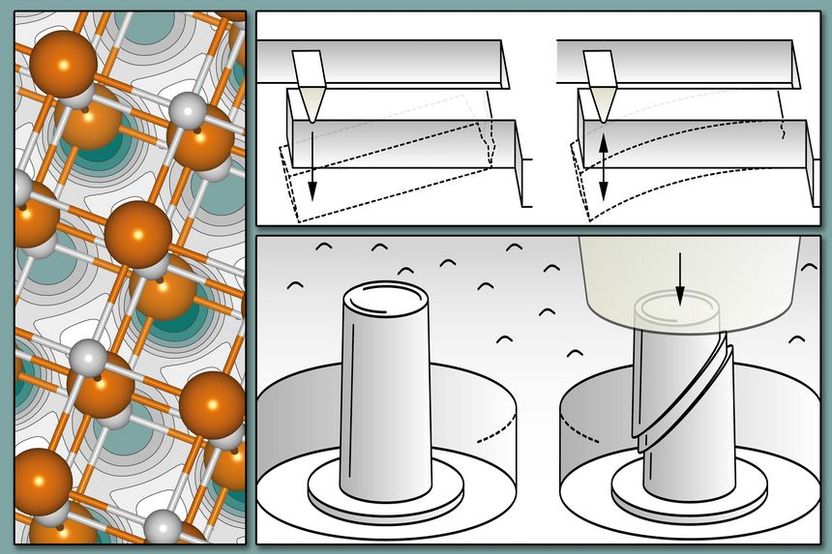

Wiederholte Belastung führt normalerweise irgendwann zu Materialversagen (oben). Bei speziellen Keramikschichten hingegen ist das nicht der Fall. Bei ihnen kommt es nur darauf an, ob eine kritische Belastung (unten) überschritten wird, die zum Bruch führt

TU Wien

An der TU Wien untersuchte man nun, was die Widerstandskraft solcher Schichten ausmacht. Und die Ergebnisse, die unter anderem am Synchrotron DESY in Hamburg gewonnen wurden, sind überraschend: Die Keramikschichten gehen auf völlig andere Weise kaputt als Metalle. Materialermüdung spielt praktisch keine Rolle, entscheidend sind die Belastungsspitzen. Diese Erkenntnis wird die Methode verändern, mit der man die Widerstandskraft der Dünnschichten in Zukunft misst und weiter verbessert.

Millionen mal belastet

„Bei vielen Anwendungen sind periodische Belastungen ein großes Problem“, erklärt Prof. Helmut Riedl, Leiter der Oberflächentechnik-Gruppe am Institut für Werkstoffwissenschaft und Werkstofftechnologie der TU Wien. „Wenn man Bauteile aus Metall immer und immer wieder einer bestimmten Kraft aussetzt, dann kommt es auf mikroskopischer Skala zu Veränderungen.“ Manche Atome verschieben sich, es entstehen Schichten, die aneinander vorbeigleiten können, winzige Risse können sich bilden und am Ende zum Bruch des ganzen Bauteils führen. Solche Materialermüdungs-Effekte sind in der Technik allgegenwärtig und gut untersucht.

Weniger klar ist allerdings, was bei Belastung mit dünnen Schichten passiert, mit denen man die Bauteile überzieht. „Keramische Beschichtungen sind oft nur wenige Nanometer bis 10 µm dick, sie verhalten sich völlig anders als ein solides Stück Keramik“, sagt Lukas Zauner, der in der Oberflächentechnik-Forschungsgruppe an seiner Dissertation arbeitet.

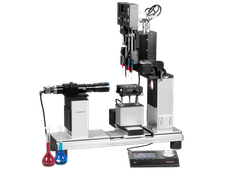

Um dieser Frage auf den Grund zu gehen, entwickelte man an der TU Wien ganz neue Messmethoden: Anstatt Metall und keramische Beschichtung gemeinsam zu testen, wie das normalerweise geschieht, ließ man das Metall weg, produzierte extrem dünne Proben verschiedener keramischer Materialien, die typischerweise in der Dünnschichttechnik eingesetzt werden, und setzte sie auf exakt definierte Weise verschiedenen Belastungen aus – und zwar immer wieder, bis zu zehn Millionen mal.

Röntgenstrahlen am Synchrotron

Um ganz genau herauszufinden, ob sich die atomare Struktur der Keramik dadurch verändert, fuhr das Team mit dem Versuchsaufbau nach Hamburg: Dort stehen am Synchrotron des DESY extrem gut fokussierte Röntgenstrahlen zur Verfügung, mit denen man verschiedene Punkte der Probe während des Belastungsexperiments untersuchen kann. Selbst winzige Veränderungen in der Kristallstruktur oder im Abstand zwischen benachbarten Atomen würde sich auf diese Weise nachweisen lassen.

Doch erstaunlicherweise zeigte sich bei diesen Messungen: Die Keramik verändert sich praktisch nicht. Auch Millionen Belastungszyklen führen nicht zu einer Materialermüdung. „Standard-Keramiken würden nach bestimmten Mustern ermüden, ähnlich wie man das auch von Metallen kennt. Aber diese extrem dünnen Schichten, die wir mit unserer Technik untersuchen können, zeigen dieses Verhalten nicht“, sagt Helmut Riedl. „Ihre Mikrostruktur ist am Ende dieselbe wie am Anfang.“

Das bedeutet, dass die Haltbarkeit der dünnen Schichten ausschließlich von ihrer Bruchfestigkeit bestimmt wird: Wenn man eine für das Material charakteristische Belastungsgrenze überschreitet, dann wird die Schicht zerstört – plötzlich und unumkehrbar. Alle Belastungen unterhalb dieser Grenze sind aber kein Problem, sie lassen die Keramikschicht nicht altern, sie haben praktisch keinen Effekt.

Neue Forschungsstrategien

„Das ändert natürlich auch die Strategie, mit der man nach neuen, verbesserten keramischen Schichten sucht“, sagt Helmut Riedl. „Man muss keine langwierigen Langzeit-Tests machen, es genügt, durch einen simplen Belastungstest herauszufinden, welches Material bei welcher Krafteinwirkung zu Bruch geht. Man muss sich keine Gedanken darüber machen, wie sich eventuell Ermüdungseffekte im Material lindern lassen, man muss bloß Materialien mit möglichst hoher Bruchzähigkeit finden.“

Einen ausgezeichneten Kandidaten dafür konnte das Team auch gleich aufspüren: Eine bestimmte Form von Chromdiborid erwies sich bei den Tests als erstaunlich widerstandskräftig. Das zeigt, in welcher Richtung weitere Forschung den größten Erfolg verspricht.

Originalveröffentlichung

L. Zauner et al.; Assessing the fracture and fatigue resistance of nanostructured thin films; Acta Materialia; Volume 239, 15 October 2022, 118260