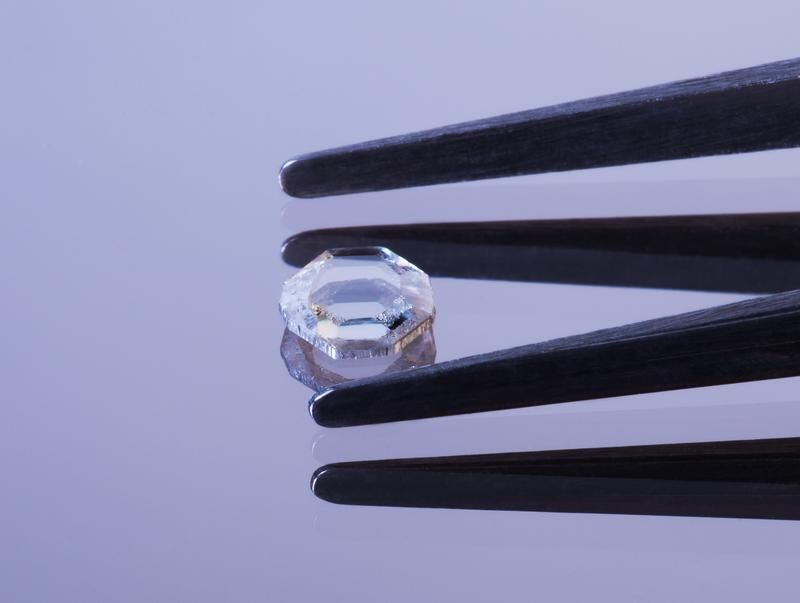

Synthetische Diamant-Kristalle aus dem Plasmareaktor

Für viele Industriezweige sind synthetische Diamant-Kristalle interessant: Wegen ihrer einzigartigen Eigenschaften eignen sie sich für zahlreiche Anwendungen – beispielsweise als Hochenergie-Linsen für Laseroptiken, als strahlungsfestes Detektormaterial für Röntgen-Licht und für Skalpelle in der Augenheilkunde. Fraunhofer-Forscher stellen die künstlichen Diamanten in allen Variationen her: als Scheiben, in dreidimensionalen Formen und sogar als Hohlkugel. Vom 7. bis 11. April präsentieren die Wissenschaftler ihre Diamantprodukte auf der Hannover Messe am Fraunhofer-Gemeinschaftsstand.

Am Fraunhofer IAF hergestellter hochreiner einkristalliner Diamant.

© Fraunhofer IAF

Diamanten sind heiß begehrt – als Schmuck und als Kapitalanlage. Auch in Forscherkreisen hat das Material einen besonderen Stellenwert, aber nicht wegen seines Glanzes oder seiner Symbolkraft, sondern aufgrund der physikalischen Eigenschaften. Seine extreme Härte, seine unerreichte Wärmeleitfähigkeit und seine breitbandige optische Transparenz, die sich vom Ultravioletten bis in den Bereich der Terahertzstrahlung erstreckt, machen ihn für viele Anwendungen zum idealen Werkstoff. Dementsprechend groß ist der Markt für künstliche Diamanten: Sie schneiden Stahl wie Papier, graben sich auf Bohrköpfen durch die Erde, werden als chirurgische Skalpelle bei Operationen eingesetzt und können als bio-elektrochemische Sensoren zum Beispiel DNA nachweisen.

Synthetische Diamanten in höchster Qualität stellen Forscher am Fraunhofer-Institut für Angewandte Festkörperphysik IAF in Freiburg her – in dreidimensionalen Formen oder als Scheiben unterschiedlichen Durchmessers und Dicke. Dabei nutzen die Wissenschaftler ein Plasma-unterstütztes CVD-Verfahren, kurz für »Chemical Vapour Deposition«, bei dem Diamant chemisch aus der Gasphase abgeschieden wird: Hierbei beschichten sie in einem eiförmigen Ellipsoid-Reaktor mithilfe eines Mikrowellenplasmas ein speziell vorbehandeltes Silizium- oder Siliziumdioxid-Substrat mit Diamant. Acht Plasmareaktoren stehen in dem Diamantlabor am IAF. Kleine Keimkristalle aus Diamant, die vor der Plasmaabscheidung aufgebracht werden, geben die Wachstumsrichtung vor. Auf solchen Substraten wächst dann ein polykristalliner, also ein aus unzähligen Kristallen aufgebauter, Diamant. Will man dagegen einen Einkristall züchten, dessen Bausteine ein homogenes Kristallgitter bilden, muss das Substrat schon aus einkristallinem Diamant bestehen. »Wir wenden die chemische Gasphasenabscheidung an, da sie im Unterschied zu anderen Verfahren, wie etwa dem Hochdruck-Hochtemperatur-Verfahren, die Beschichtung von größeren Substraten erlaubt. Außerdem erreichen wir damit eine Qualität, die den Einsatz der Diamanten in elektronischen Anwendungen ermöglicht. Zudem sind wir in der Lage, Diamant auf Silizium-Substraten mit einem Durchmesser von bis zu 10 Zentimeter homogen abzuscheiden«, sagt Nicola Heidrich, Gruppenleiterin am IAF. Doch der Prozess erfordert Geduld: eine 100 Nanometer dicke poly- oder nanokristalline Schicht wächst innerhalb einer Stunde, bei einem Einkristall beträgt die Wachstumsrate bis zu 20 Mikrometer pro Stunde.

Elektronische Spürnasen weisen Verunreinigungen nach

Einkristalle zeichnen sich unter anderem durch ihre reproduzierbaren Eigenschaften aus. Zu regelmäßigen geometrischen Formen verarbeitet, werden sie etwa für Anwendungen in der Elektronik eingesetzt. Polykristalliner Diamant eignet sich aufgrund seiner mechanischen Stabilität und seiner Transparenz über einen sehr breit angelegten Spektralbereich beispielsweise für optische Anwendungen: Am IAF stellen die Forscher unter anderem in ihrer Form flexibel gestaltbare Mikrolinsen aus dem Werkstoff her. Die Linsenform wird mithilfe von Luftüberdruck erzeugt, der eine Wölbung der Membran bewirkt. Die mit zunehmendem Druck wachsende Krümmung nutzen die Wissenschaftler, um die Brennweite der Diamantmembran einzustellen. Ein weiterer Einsatzbereich von Diamant sind elektrochemische Sensoren, mit deren Hilfe sich zukünftig die Qualität von Wasser über lange Zeiträume beobachten lässt. Denn Diamant ist chemisch beständig sowie bio-kompatibel und hält starken Temperaturen stand. Zudem ist Diamant ein elektrischer Isolator. Durch Einbringung von Bor und Phosphor kann er leitfähig gemacht werden. Die Forscher arbeiten daran, die herausragenden elektronischen Eigenschaften des Diamanten in Hochleistungstransistoren und Quanten-Bauelementen der Zukunft zu nutzen.

Diamantkugeln für die Energie der Zukunft

Den Experten am IAF ist es gelungen, winzige Hohlkugeln aus synthetischem Diamant zu fertigen. Partner dabei ist die Diamond Materials GmbH aus Freiburg. Bei der künftigen Energiegewinnung durch Kernfusion könnten sie eine zentrale Rolle spielen. US-Forscher bauen an einem Kernfusionsreaktor, um Energie nach dem Vorbild der Sonne zu erschließen. Um die Kernfusion zu zünden, muss ein Laserblitz auf eine zwei Millimeter kleine, mit Wasserstoff gefüllte Kugel treffen und diese auf ein Zehntausendstel ihres ursprünglichen Volumens zusammenpressen. Bei dem Vorgang verschmelzen die Atomkerne und setzen enorme Energiemengen frei. Damit die Fusion gelingt, muss die Kugel in ihrer Form und Struktur perfekt sein, sodass die massiven Kräfte wie berechnet die Fusionsbedingungen erreichen. »Diamant bietet ideale Eigenschaften für diese Anwendung«, sagt Heidrich. Doch wie wird aus den Scheiben eine Kugel? Ausgangsbasis sind Siliziumkügelchen, die im Plasmareaktor mit Diamant beschichtet werden, wobei sie permanent bewegt werden. Nach etwa 50 Stunden ist die gewünschte Schichtdicke erreicht. Jetzt müssen die Forscher die Kugeln noch polieren und das Silizium aus der Kugel entfernen. Hierfür erzeugen sie ein winziges Loch, über das sie mit einer ultraschallgestützten Ätztechnik das Silizium aus der Kugel lösen. Durch das Loch wird später die Fusionsladung aus Deuterium und Tritium eingeführt.