Graphen gegen Reibung und Verschleiß

Die Kohlenstoffverbindung Graphen ist mit Blick auf Verschleißschutzschichten ein wahrhaft vielversprechender Werkstoff. Er besteht lediglich aus einer Lage Kohlenstoffatome und ist damit die dünnste Schicht, die auf ein Substrat aufgebracht werden kann. Vor allem für die Mikrosystemtechnik, die mit immer kleiner werdenden Bauteilen operiert, sind ultradünne Verschleißschutzschichten interessant. Gleichzeitig ist Graphen das Material mit der höchsten bekannten Zugfestigkeit. Um Graphen als Verschleißschutzschicht sinnvoll nutzbar zu machen ist es notwendig, die Prozesse, die bei Indentation und Reibung im Kontakt mit Graphen ablaufen, grundlegend zu verstehen. Nur dann können Möglichkeiten und Grenzen des Werkstoffs genau eingeschätzt werden und man kann zu sinnvollen und gewinnbringenden Anwendungen gelangen. Mit atomistischen Simulationen ist es am Fraunhofer IWM in Freiburg gelungen, das Verhalten einer Graphenschutzschicht auf Platin (111) unter verschiedenen Anpressdrücken auf atomarer Ebene präzise abzubilden. Beteiligt waren das Institut für Angewandte Materialien am KIT Karlsruhe, die Abteilung für Physik an der Universität Saarbrücken und das Institut für Physik der Universität Freiburg. In Experimenten konnte das Leibniz-Institut für neue Materialien in Saarbrücken bereits viele Übereinstimmungen mit den Simulationsergebnissen feststellen. Die neuen Erkenntnisse werden in der aktuellen Ausgabe von Nano Letters vorgestellt.

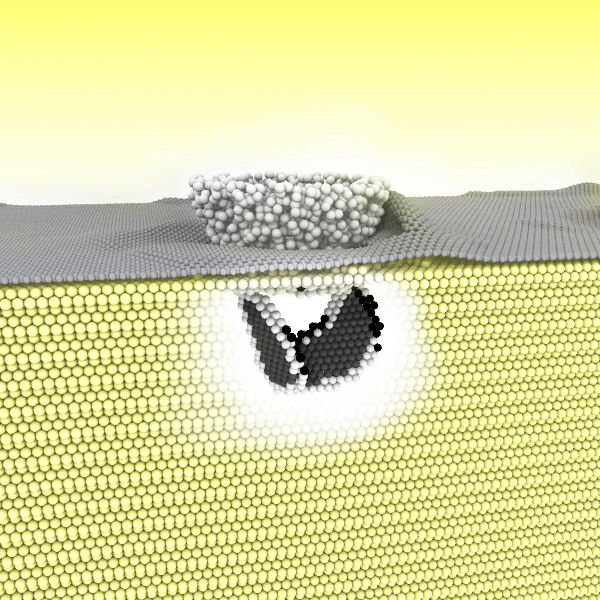

Eine Rauheitsspitze (weiße Atome) reibt über das mit Graphen (graue Atome) bedeckte Platin (gelbe Atome).

© Fraunhofer IWM

Bei hohem Anpressdruck kapituliert das Graphen

Dass sich mit Graphen Reibung reduzieren lässt, ist schon länger bekannt. Mit ihren Simulationen sind die Forscher am IWM Freiburg dem Verhalten des Graphen nun genauer auf die Spur gekommen. Als Substrat wählten sie das leicht modellierbare Platin (111). Nun ließen sie eine Diamantspitze auf das mit Graphen beschichtete Material treffen. Insgesamt zeigte sich, dass sich die Widerstandsfähigkeit bei einer Bedeckung des Materials mit Graphen deutlich verbessert. Im Detail waren die Ergebnisse aber überraschend. Bei niedrigem Anpressdruck stellten die Forscher ultrakleine Reibung und eine erheblich verbesserte Widerstandsfähigkeit des Materialverbundes fest. Bei mittlerem Anpressdruck war der Reibungskoeffizient immer noch geringer, wie auf dem nicht durch Graphen geschützten Platin. Wird der Anpressdruck allerdings zu stark, dann kapituliert das Graphen und zerreißt. »In diesem Fall ist die Schicht auch nicht mehr in der Lage, sich selbst zu reparieren, was bei anderen Materialen durchaus möglich ist«, sagt Michael Moseler vom Fraunhofer IWM. Eine wichtige Erkenntnis - denn nun ist klar: wenn in einem Reibungssystem der Anpressdruck einen bestimmten Wert übersteigt, dann macht es keinen Sinn, mit Graphenbeschichtungen zu arbeiten.

Vielversprechend: Graphen im Schmierstoff lösen

Graphen kann in unterschiedlicher Art und Weise auf ein Substrat aufgebracht werden. Möglich ist ein Kompositverfahren, bei dem das Graphen in die Oberfläche des Trägermaterials eingearbeitet wird. Eine zweite Möglichkeit besteht in der chemischen Dampfdeposition, bei der Graphen auf einem Substrat aufgewachsen wird. Die dritte Möglichkeit ist, das Graphen in einem Schmierstoff zu dispergieren. »Vor allem das Verfahren, Graphen im Schmierstoff zu lösen ist ein vielversprechender Ansatz«, sagt Michael Moseler. Wenn die Oberflächentopographie sehr glatt ist, wie das in Mikrosystemen der Fall ist, dann macht eine Beschichtung durchaus Sinn. In bewegten Systemen mit weniger glatten Flächen, zum Beispiel in Motoren, kommt das Graphen als Schicht aber sehr schnell an seine Grenzen. Da die Motoren zudem immer effizienter laufen sollen, arbeiten die Entwickler hier mit immer dünnflüssigeren Schmierstoffen, die den Abstand zwischen den Reibungskörpern immer geringer werden lassen. Deshalb ist die Industrie auf der Suche nach Additiven, die Reibung und Verschleiß auch unter diesen erschwerten Bedingungen minimieren. »Mit unserer Arbeit konnten wir zeigen, dass das im Schmierstoff gelöste Graphen als wirksame Schutzschicht auf den tribologischen Flächen den Verschleiß mindern kann«, erklärt Michael Moseler. Der große Pluspunkt: Geht die Graphenschicht punktuell kaputt, so kann neues Graphen aus dem Schmierstoff die schadhafte Stelle wieder schließen - das heißt, man erreicht die Selbstreparatur, die bei einer herkömmlichen Graphenbeschichtung nicht erfolgt.

Mit den neuen Simulationsmöglichkeiten des IWM können ganz unterschiedliche Anwendungsmöglichkeiten von Graphen als Schutzschicht abgebildet werden - das macht sie für eine Vielzahl von Branchen interessant. Abgesehen von Graphen als Schmierstoffadditiv für motorische Anwendungen, könnte Graphen als gewachsene Schicht in Zukunft eine wichtige Rolle bei Mikrosystemen mit sehr kleinen Schmierspalten spielen. Beispielsweise wird in naher Zukunft der Abstand zwischen Schreiblesekopf und Festplatte in magnetischen Datenspeichern kleiner als 3 Nanometern sein. In diesen engen Spalt müssen eine dünne Lage Schmierstoff und zwei Verschleißschutzschichten passen – eine Aufgabe für die Graphen geradezu prädestiniert ist!