Mit chemischen Trick die Produktion von Verbundwerkstoffen massentauglicher machen

Neue Technologie soll die Herstellkosten für Verbundwerkstoffe deutlich senken

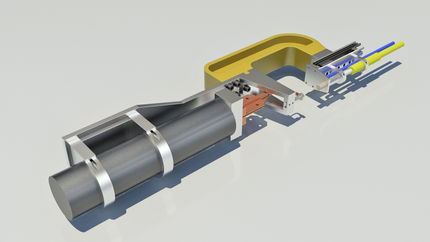

Mit einem chemischen Trick bringt Evonik Industries das Beste aus zwei Welten zusammen – die Eigenschaften von zwei Kunststofftypen, die bislang als unvereinbar galten. Das Spezialchemieunternehmen will damit eine Antwort auf eine der zentralen Fragen der Composite-Industrie geben: Wie kann es gelingen, Verbundwerkstoffe (Composite) effizienter herzustellen? Verbundwerkstoffe bestehen aus extrem festen Fasern, die in ein Polymer (Kunststoff) eingebettet sind. Das Polymer bestimmt wesentlich die Verarbeitung der Composite. Kern der Innovation von Evonik sind hybride Polymersysteme: Sie vereinen die gute Verarbeitbarkeit thermoplastischer Kunststoffe mit den guten mechanischen Eigenschaften duroplastischer Kunststoffe.

Composite sind bereits heute auf vielen unterschiedlichen Gebieten gefragt: In Leichtbauteilen senken sie zum Beispiel in der Automobil- und Luftfahrtindustrie den Treibstoffverbrauch. Pro 100 Kilogramm Gewichteinsparung im Automobil rechnen Experten mit 0,3 bis 0,5 Litern Kraftstoffeinsparung auf 100 Kilometern. In Windrädern sorgen Composite für enorme Stabilität und ermöglichen so größere und damit noch effizientere Anlagen.

Noch immer aber ist die Produktion von Composites aufwändig und kostenintensiv. Evonik zeigt seit Ende 2014 in Pilotanlagen am Standort Marl, dass das Materialkonzept der hybriden Polymersysteme Zeit und Kosten bei der Fertigung von Verbundwerkstoffen spart. Erste potenzielle Kunden haben bereits Muster zum Testen erhalten. Voraussichtlich ab 2018 sind die ersten hybriden Polymersysteme marktreif.

"Mit unserer Technologie lassen sich die Herstellungskosten für Composite deutlich senken", ist Chief Innovation Officer Ulrich Küsthardt überzeugt. "Wir wollen dazu beitragen, dass Verbundwerkstoffe den Weg in die Massenfertigung finden." Evonik will sich damit noch stärker in diesem Wachstumsmarkt positionieren.

Das Unternehmen will mittelfristig einen Umsatz im unteren dreistelligen Millionen-€-Bereich im Markt für Verbundwerkstoffe erzielen. Allein für den CFK-Markt (carbonfaserverstärkte Kunststoffe) erwartet der CCeV, ein Netzwerk von Unternehmen und Forschungseinrichtungen im Bereich Faserverbundwerkstoffe, bis 2020 ein stabiles Wachstum von durchschnittlich 9 Prozent pro Jahr.

Verbundwerkstoffe sind eine Schlüsseltechnologie für Leichtbau, weil sie sehr gute mechanische Eigenschaften mit niedrigem Gewicht verbinden. Ihre Verarbeitungseigenschaften werden im Wesentlichen vom Polymer bestimmt. Duroplaste weisen sehr gute mechanische Eigenschaften auf, erfordern aber im Vergleich zu Thermoplasten längere Verarbeitungszeiten. Thermoplaste dagegen lassen sich gut verarbeiten, schnell umformen und recyceln. Sie erreichen aber meist nicht die exzellenten mechanischen Eigenschaften von Duroplasten.

Für die unterschiedlichen Eigenschaften gibt es einen Grund: Die Polymerketten der Duroplaste sind vernetzt – die der Thermoplaste nicht. Ein Umschalten zwischen vernetzt und nicht vernetzt ist normalerweise nicht möglich, da sich eine chemische Vernetzung nicht rückgängig machen lässt.

Spezielle Diels-Alder-Reaktion als chemischer Schalter

Genau das ist Evonik in Zusammenarbeit mit dem KIT (Karlsruher Institut für Technologie) aber nun mit hybriden Polymersystemen gelungen: Sie können ohne Katalysator vollständig reversibel vernetzen. Beim Aufheizen löst sich die Vernetzung und das System kann umgeformt werden. Beim Abkühlen bildet sich das Netzwerk wieder aus, die Form ist stabil.

Verantwortlich dafür ist eine spezielle Diels-Alder-Reaktion, mit der die Vernetzung quasi chemisch an- und ausgeschaltet werden kann. Die Materialeigenschaften bleiben auch bei mehrmaligem Erwärmen und Abkühlen erhalten.

"Wir arbeiten derzeit mit Anbietern von Halbzeugen, Anlagenherstellern und Verarbeitern von faserverstärkten Kunststoffen eng zusammen, um geeignete Verarbeitungsketten für unsere hybriden Polymere zu entwickeln", erläuterte Sandra Reemers, Leiterin des Projekthauses Composites von Evonik. "Unser Ziel ist es, Systemlösungen anzubieten, die eine effiziente Produktion sowohl der Halbzeuge als auch der endgültigen Bauteile ermöglichen."

Das im April 2013 gegründete Projekthaus Composites entwickelt neue Materialien, Prozesse und Systemlösungen für Verbundwerkstoffe. Projekthäuser sind Teil der der strategischen Innovationseinheit Creavis von Evonik. Dort bündelt das Unternehmen Expertise aus mehreren operativen Einheiten und ergänzt sie mit externen Experten. Gemeinsam forschen sie an Themen, die das bestehende Produkt- und Technologieportfolio erweitern, und treiben die Projekte bis zur Anwendungsreife voran.