Neue Nachhaltigkeit im Gerbprozess

Ressourceneffiziente Herstellung von Lederchemikalien

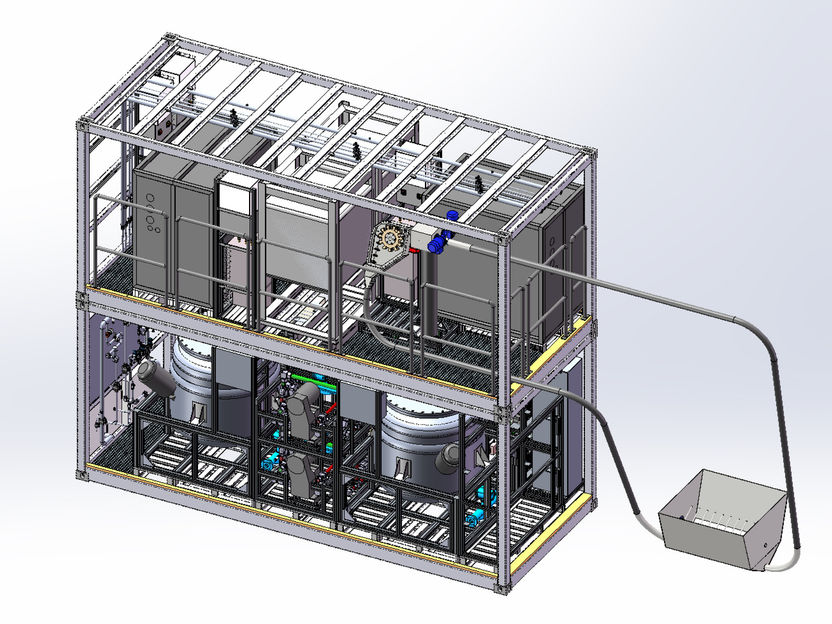

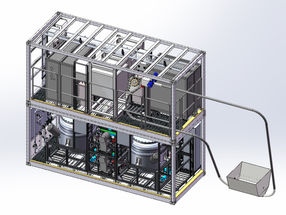

LANXESS untersucht in einem Forschungs- und Entwicklungsprojekt eine innovative Technologie zur Wiederverwertung von Zwangsanfallprodukten in der Lederherstellung. Unter dem Titel „Ressourceneffiziente Herstellung von Lederchemikalien“ (ReeL) entwickelt der LANXESS-Geschäftsbereich Leather in Zusammenarbeit mit dem Leverkusener Forschungsinstitut INVITE eine modulare Pilotanlage, um aus Falzspänen und Schnittabfällen, die bisher in der Regel entsorgt wurden, sowie aus pflanzlicher Biomasse Nachgerbstoffe der Marke „X-Biomer“ zur Fertigung von Leder herzustellen. Die Anlage ist dafür konzipiert, in Gerbereien direkt an Ort und Stelle eingesetzt zu werden. Die Praxiserprobung soll beim dritten Projektpartner, der Gerberei HELLER-LEDER GmbH & Co. KG aus dem niedersächsischen Hehlen, stattfinden.

Modulare Pilotanlage, um aus Falzspänen und Schnittabfällen, die bisher in der Regel entsorgt wurden, sowie aus pflanzlicher Biomasse Nachgerbstoffe der Marke „X-Biomer“ zur Fertigung von Leder herzustellen. Die Anlage ist dafür konzipiert, in Gerbereien direkt an Ort und Stelle eingesetzt zu werden.

INVITE GmbH

„Die Nachhaltigkeit der Prozesse liegt uns als einem der größten Hersteller von Chemikalien für die Lederindustrie besonders am Herzen“, sagt Luis López-Remón, Leiter des Geschäftsbereichs Leather bei LANXESS. „Mit dem Projekt wollen wir aufzeigen, wie sich Produktionsabfälle bei der Lederherstellung direkt in der Gerberei verwerten lassen und dadurch das Nachhaltigkeitsprofil – im Vergleich zur traditionellen Herstellung von Nachgerbstoffen in zentralen Produktionsstandorten fernab der Gerbereien – deutlich verbessert werden kann.“

Eine Gerberei könnte auf diese Weise einen Teil ihres Eigenbedarfs an Nachgerbstoffen, wie sie LANXESS in seiner X-Biomer-Reihe anbietet, vollautomatisch und weitgehend selbstständig herstellen. „Ich halte diesen Ansatz für einen vielversprechenden Schritt in Richtung eines noch nachhaltigeren Produktionskonzeptes“, sagt Dr. Dietrich Tegtmeyer, Leiter des Projekts bei LANXESS. „Auf der einen Seite werden durch eine ‚In situ‘- und ‚Just in time‘-Produktion enorme Ressourcen in Logistik und Verpackung gespart, auf der anderen Seite muss ein Zwangsanfallprodukt wie Falzspäne nicht entsorgt werden, sondern dient als Rohstoff für die benötigte Nachgerbchemie.“

Das Gemeinschaftsprojekt mit einem gesamten Investitionsvolumen von rund fünf Mio. Euro war im Januar 2016 gestartet. Es wird nahezu zur Hälfte durch Fördermittel des Bundesministeriums für Bildung und Forschung (BMBF) unterstützt und ist auf drei Jahre angesetzt. Derzeit werden bei LANXESS im Leverkusener Labor die Verfahren auf einen solchen chemischen Recyclingprozess hin angepasst und optimiert. Für die Planung und den Bau der Pilotanlage ist im Wesentlichen das Forschungsinstitut INVITE verantwortlich. Um das neuartige Produktionskonzept unter realen Bedingungen zu testen, soll im April 2017 eine entsprechende Anlage fertiggestellt sein, die dann nach einigen „Wasserfahrten“ zur Überprüfung der Mess- und Regeltechnik Mitte 2017 bei HELLER-LEDER in Betrieb gehen soll.

Das von INVITE konzipierte modulare Anlagenkonzept wurde bisher vor allem mit Blick auf prozesstechnologische Verbesserungen und zur Erzielung flexibler, kontinuierlicher Produktionsprozesse entwickelt. Für die konzipierte Pilotanlage stehen nun erstmalig die Vorteile einer Nutzung im Sinne eines dezentralen Produktionskonzeptes für einen industriellen Einsatz im Fokus. „Diese Projektidee bedeutet für uns einen wesentlichen Schritt hinein in ein breiteres Anwendungsspektrum“, sagt Armin Schweiger, Geschäftsführer von INVITE. „Wir sehen das ReeL-Projekt auch als einen deutlichen Technologieimpuls.“

Vollständige Verwertung ohne Emissionen

Bei einer Gerberei mittlerer Größe fallen etwa ein bis zwei Tonnen Falzspäne pro Tag an. Mit einer von LANXESS geleasten Produktionsanlage könnte der Betrieb daraus direkt vor Ort eine vergleichbare Menge an flüssigem X-Biomer-Produkt herstellen. Die Abfälle werden dabei zu hundert Prozent verwertet, es bleiben keinerlei Rückstände übrig und es werden keine Emissionen erzeugt.

Tegtmeyer: „Das Ziel des Projektes ist es, dem Gerber X-Biomer etwa zu vergleichbaren Kosten wie beim Bezug herkömmlicher Nachgerbstoffe anbieten zu können. Konzeptionell höhere Produktionskosten sollen zum Beispiel durch die entfallenden Logistikkosten kompensiert werden. Dieses Konzeptmodell gilt es, in der Pilotierung zu verifizieren. Darüber hinaus wird das Projekt in jedem Fall voll und ganz der Nachhaltigkeit zu Gute kommen.“

Das Vorhaben wird vom Bundesministerium für Bildung und Forschung im Rahmen der Fördermaßnahme „r+Impuls – Innovative Technologien für Ressourceneffizienz – Impulse für industrielle Ressourceneffizienz“ gefördert. Die Maßnahme unterstützt Projekte, die innovative Technologien und Produkte aus dem Labor in die wirtschaftliche Anwendung bringen.