Mikrosystem für schnellere und nachhaltigere industrielle Chemie entwickelt

Laborreaktor, verflüssigter Katalysator und maschinelles Lernen für effizienteres Polymerisationsdesign

Für die Synthese von Kunststoffvorläufern wie Polymeren werden spezielle Katalysatoren benötigt. Die herkömmliche chargenbasierte Methode zum Finden und Screenen der richtigen Katalysatoren für ein bestimmtes Ergebnis verbraucht jedoch literweise Lösungsmittel, erzeugt große Mengen an chemischen Abfällen und ist ein teurer, zeitaufwändiger Prozess, der mehrere Versuche erfordert.

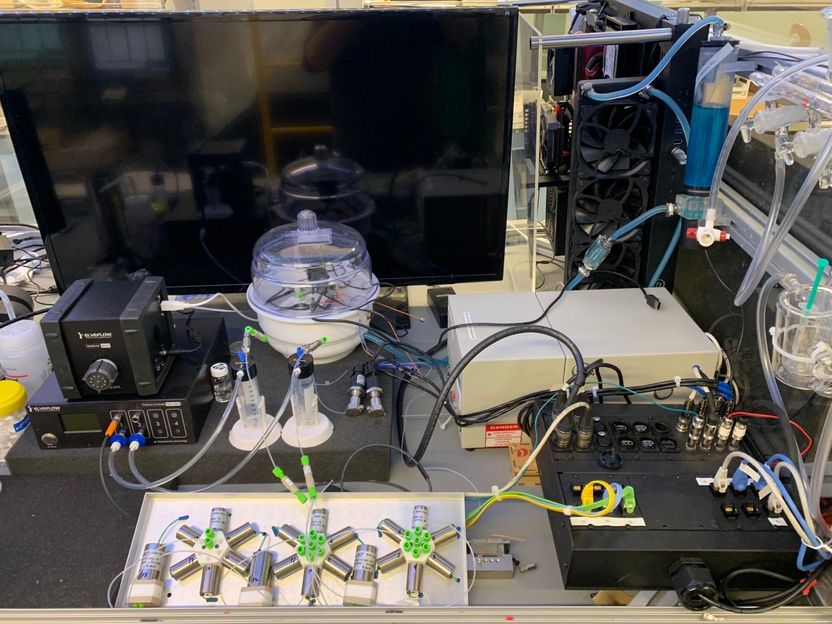

Das Mikrosystem zur Analyse der Katalyse und zum Screening von Polymeren, im Labor von Ryan Hartman, Professor für chemische und biomolekulare Technik.

Ryan Hartman, Ph.D.

Ryan Hartman, Professor für chemische und biomolekulare Verfahrenstechnik an der Tandon School of Engineering der NYU, und sein Labor entwickelten ein laborgestütztes "intelligentes Mikrosystem" mit maschinellem Lernen zur Modellierung chemischer Reaktionen, das vielversprechend ist, diesen kostspieligen Prozess zu eliminieren und Umweltschäden zu minimieren.

In ihrer Forschung, die in Nature Machine Intelligence veröffentlicht wurde, setzten die Mitarbeiter, darunter der Doktorand Benjamin Rizkin, einen maßgefertigten, schnell gebauten Mikroreaktor in Verbindung mit Automatisierung und In-situ-Infrarot-Thermografie ein, um die exotherme (wärmeerzeugende) Polymerisation zu untersuchen - Reaktionen, die bekanntermaßen schwer zu kontrollieren sind, wenn nur begrenzte experimentelle kinetische Daten zur Verfügung stehen. Durch die Kombination effizienter Mikrofluidik-Technologie mit Algorithmen des maschinellen Lernens, um auf der Grundlage minimaler Iterationen hochgenaue Datensätze zu erhalten, konnten sie chemische Abfälle um zwei Größenordnungen reduzieren und die katalytische Entdeckung von Wochen auf Stunden verkürzen.

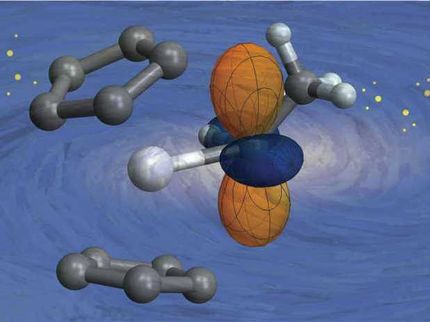

Hartman erklärte, dass das Team für den Entwurf des mikrofluidischen Aufbaus zunächst die Thermodynamik der Polymerisationsreaktionen abschätzen müsste, in diesem Fall mit einer Klasse von Metallocen-Katalysatoren, die bei der Polymerisation von Polyethylen und anderen thermoplastischen Polymeren im industriellen Maßstab weit verbreitet sind.

"Wir entwickelten zunächst eine Abschätzung der Größenordnung von Wärme- und Massentransport", sagte Hartman. "Die Kenntnis dieser Größenordnung ermöglichte es uns, eine mikrofluidische Vorrichtung zu entwerfen, die die Aktivität von Katalysatoren durchleuchten und skalierbare Mechanismen bieten kann, die die für Prozesse im industriellen Maßstab erforderliche intrinsische Kinetik nachahmen.

Hartman fügte hinzu, dass ein solches Benchtop-System die Tür zu einer Reihe anderer experimenteller Daten öffnen könnte. "Es könnte einen Kontext für die Analyse anderer interessanter Eigenschaften bieten, wie z.B. wie Strommischung, Dispersion, Wärmeübertragung, Massentransfer und die Reaktionskinetik die Polymereigenschaften beeinflussen", erklärte er.

Unter Verwendung einer Klasse von Polymerkatalysatoren auf Zirkonozenbasis paarte das Forschungsteam die Mikrofluidik - die sich bei der Erforschung anderer exothermer Reaktionen bewährt hat - mit einer automatisierten Pumpe und Infrarot-Thermografie, um Änderungen der Reaktivität auf der Grundlage von Exothermen (Verbindungen, die bei ihrer Bildung Wärme abgeben) zu erkennen, was zu effizienten Experimenten mit hoher Geschwindigkeit führte, um den Reaktionsraum des Katalysators abzubilden. Da der Prozess in einem kleinen Reaktor durchgeführt wurde, waren sie in der Lage, den in Flüssigkeit gelösten Katalysator einzubringen, wodurch die Notwendigkeit extremer Bedingungen zur Einleitung der Katalyse entfiel.

"Tatsache ist, dass die meisten Kunststoffe unter Verwendung von Metallocen-Katalysatoren hergestellt werden, die an Siliciumdioxidpartikel gebunden sind, wodurch ein heterogenes Substrat entsteht, das Monomere wie Propylen und Ethylen polymerisiert", sagte Hartman. "Jüngste Fortschritte beim homogenen Katalysator aus gelöstem Metallocen ermöglichen mildere Reaktionsbedingungen".

Hartmans Gruppe hat bereits früher gezeigt, dass künstliche neuronale Netzwerke (ANN) als Werkzeug für die Modellierung und das Verständnis von Polymerisationspfaden verwendet werden können. In der neuen Forschung wandten sie ANNs zur Modellierung der Zirkonozen-katalysierten exothermen Polymerisation an. Unter Verwendung von MATLAB- und LabVIEW-Systemen zur Steuerung der Reaktionen, als Schnittstelle zu externen Geräten und zur Generierung fortschrittlicher Berechnungsalgorithmen erzeugten die Forscher eine Reihe von ANNs, um die Katalyse auf der Grundlage experimenteller Ergebnisse zu modellieren und zu optimieren.

"Chemiefirmen verwenden normalerweise 100-Milliliter- bis 10-Liter-Reaktoren, um Hunderte von Katalysatoren zu screenen, die wiederum auf die Herstellung von Kunststoffen hochskaliert werden könnten. Hier verwenden wir weniger als einen Milliliter, und wenn man die Grundfläche von Laborexperimenten verkleinert, verkleinert man die benötigten Anlagen, so dass die gesamte Grundfläche reduziert wird. Unsere Arbeit stellt ein nützliches Werkzeug sowohl für die wissenschaftliche als auch für die technisch-wirtschaftliche Analyse komplexer katalytischer Polymerisationen dar", sagte Hartman.

Die Entdeckungen von Hartman und seinem Labor öffnen Türen zu neuen Arten der Forschung, die in erster Linie das Konzept der automatisierten oder "Roboter"-Chemie, die Erhöhung des Durchsatzes, die Datentreue und die sichere Handhabung hochexothermer Polymerisationen betreffen.

Er erklärte, dass die Methode prinzipiell zu einem effizienteren Design und umweltfreundlicheren Kunststoffen führen könnte, da ein schnelleres Screening von Katalysatoren und Polymeren die Möglichkeit bietet, Prozesse schneller auf umweltfreundlichere Polymere zuzuschneiden.

Hinweis: Dieser Artikel wurde mit einem Computersystem ohne menschlichen Eingriff übersetzt. LUMITOS bietet diese automatischen Übersetzungen an, um eine größere Bandbreite an aktuellen Nachrichten zu präsentieren. Da dieser Artikel mit automatischer Übersetzung übersetzt wurde, ist es möglich, dass er Fehler im Vokabular, in der Syntax oder in der Grammatik enthält. Den ursprünglichen Artikel in Englisch finden Sie hier.